プレミキシング

プレミキシングについて

「濡れ」とだまの残留

プレミキシングは分散の3要素の1つである「濡れ」の部分を主に担うものです。ここで上手く濡れなければ、スラリー中にだまが残留し、以下のような悪影響を及ぼす可能性があります。

だまが与える悪影響

- 送液ポンプの吐出不良や閉塞

- 配管閉塞⇒最悪の場合にはミルが閉塞

- 組成のズレ

- ビーズミル効率悪化

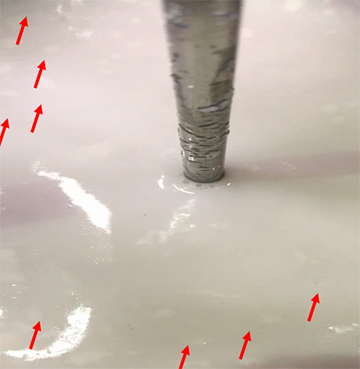

以下はスラリーを撹拌している動画です。見た目はだまが無いように見えますが、撹拌を止めるとぷつぷつと白い天カスのようなものが見えてくると思います。これが濡れていない状態です。このように、安易に判断せず本当に濡れているかどうか注意深く見なければいけません。この気づきにくいだまを見逃してしまうと、このままポンプに吸われていき、ポンプの閉塞や吐出不良につながります。

また、ビーズミル処理の際に使用する粉が1種類の場合は問題ありませんが、2種類の場合は組成がずれたりするなどの影響があります。だまは大きな粒子なので、ビーズミルの効率悪化の可能性もあります。だまがあると配管の途中に沈降することもあります。これらを解決するには、せん断撹拌による機械的なエネルギーをより強くかけることや、液体の表面張力を下げて浸透性を向上させるために濡れ剤(界面活性剤などの分散剤)を添加することが重要になってきます。

<事例>濃厚スラリー(75wt%以上)でのビーズミル処理後配管に堆積

1.プロペラ羽根を、ディゾルバー羽根に変更

=機械的エネルギーを与える

2.濡れ材(低分子量分散剤)の添加

プレミキシングで重要なこと(まとめ)

●濡れやすくするためには、液体の表面張力を下げ、浸透性を向上させる

●濡れ剤・分散剤の添加によって液体の表面張力が下がる

●高速せん断撹拌などの機械的作用の付与

表面張力を下げるために、低分子分散剤が用いられます。ただし、低分子の分散剤は泡立ちしやすいものがあります。泡はビーズミルのトラブルの一因となるため、注意が必要です。分散の「安定化」(3要素の最終ステップ)に寄与するのは高分子と言われています。

低分子量分散剤 > 高分子量分散剤

<分散の安定化重視>

低分子量分散剤 < 高分子量分散剤

>前の記事「1-5.濡れと表面張力」

こちらの記事もおすすめです