小型バッチ式ビーズミルの活用方法~条件検討事例~

小型バッチ式ビーズミルだからできるスムーズな条件検討

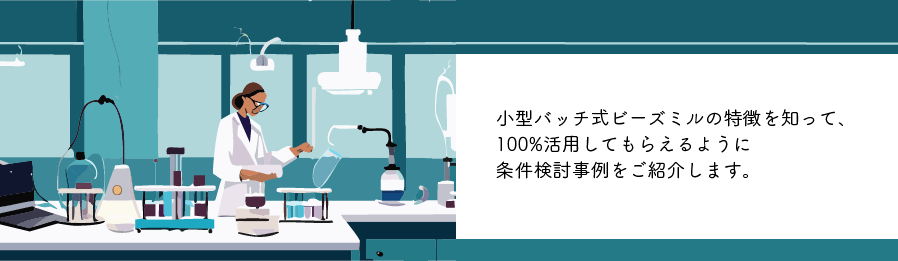

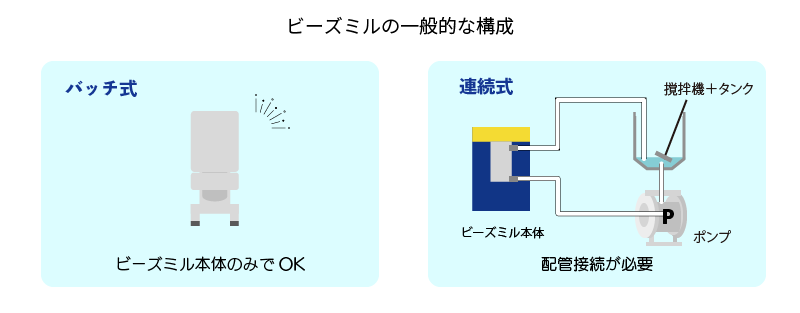

ビーズミルの運転方式は大きく分けて2種類あり、バッチ式と連続式と呼ばれています。

一番の違いは、ポンプやタンクなどの構成要素の有無です。

バッチ式は、ビーズミル本体とベッセル(容器)で処理が完結する非常にシンプルな構造となっています。

連続式はビーズミル本体の他に、スラリーを入れるタンク、撹拌する撹拌機、スラリーをタンクからビーズミルに送液するポンプなど要素が複雑で、それだけ管理も必要です。

小型のバッチ式ビーズミルはその手軽さから主に研究開発の現場などで、条件検討によく使用されています。

なぜ条件検討に使用されているか、その特徴を紹介しながら解説します。

小型バッチ式はなぜ条件検討によく使用されているのか?

理由1:シンプルな構造で分解組み立てが簡単

バッチ式は、ポンプによる送液やビーズ分離機構、シール構造がなく極めてシンプルな構造なため、部品点数が少なく分解組み立てや洗浄が楽です。

弊社のイージーナノの場合、部品点数10点以下、ボルト1本で組立、分解が可能でわずか30秒で行うことができます。

分散剤違いや色違いの検討など、そのたびに分解洗浄を行う使い方をしている方に好評です。

実際に分解組み立てを行っている動画はこちらをご覧ください。

理由2:ビーズ径の制限がないため幅広い処理が可能

以下の(表1)は、連続式とバッチ式の対応ビーズ径目安です。

バッチ式には使用ビーズ径の制限がないため幅広い粉砕・分散処理が可能となっています。

(表1)

| 運転方式 | バッチ式 | 連続式 | ||

| ビーズ分離方式 | ー | ギャップ式 | スクリーン式 | 遠心式 |

| 対応ビーズ径目安 | 2.0mm以下全て | 0.3mm以上 | 0.1mm以上 | 0.03mm以上 |

理由3:少量処理でコスト削減できる

高価な材料でも、コストを抑えることができます。

弊社のイージーナノの場合、少量30mLの処理が可能です。

以上3つの理由よりバッチ式は、ビーズミルの条件検討に最適な運転方式となっています。

ビーズミルの条件検討とは?

アイメックスで、ビーズミルの処理を考えた時に重要なワードは「強度」と「頻度」であると考えています。

「強度」とは、ビーズとビーズの衝突・せん断から⽣じるエネルギーの⼤きさ、

「頻度」とは、ビーズとビーズの衝突・せん断から⽣じるエネルギーの数、または回数です。

この「強度」と「頻度」の組み合わせ、掛け合わせで処理結果が決まります。

効率よく処理するためには以下の点に留意して調整することが重要です。

02.十分な強度確保の上、頻度を増やす

では、どのように「強度」と「頻度」を調整していくのでしょうか。

以下の(表2)は頻度と強度において、ビーズミル条件検討でどの因子が関係しているのか表しています。

○は非常に影響する、△はやや影響する項目です。

(表2)強度・頻度に影響する因子一覧

| 因子 | 強度 | 頻度 |

|---|---|---|

| 01.ビーズ材質(密度) | ○ | ー |

| 02.ビーズ径 | ○ | ○ |

| 03.ビーズ充填率 | △ | ○ |

| 04.ディスク周速[m/s] | ○ | △ |

| 05.スラリー固形分濃度 | △ | △ |

| 06.ポンプ流量[L/min] | △ | ○ |

この6つの因子を調整して最適な運転条件というものを決めます。ご覧の通り、ビーズ密度、材質を除くすべての因⼦が強度、頻度に影響します。ビーズミルでは1因⼦の条件調整は不⼗分な場合があり2因⼦以上を調整することが多いです。

バッチ式での条件検討からスケールアップの検討事項について

弊社が推奨する、バッチ式での条件検討→連続式へのスケールアップする際の検討事項を(表3)に記載しました。

(表3)バッチ式・連続式で検討する因子

| 因子 | バッチ式 | 連続式 |

|---|---|---|

| 01.ビーズ材質 | 目標粒径に到達できるか | →バッチ式と同じ |

| 02.ビーズ径 | ||

| 03.ビーズ充填率 | ー | 装置標準から試して微調整 |

| 04.ディスク周速[m/s] | 傾向をつかむ | →バッチ式と同条件から試して微調整 |

| 05.スラリー固形分濃度(配合) | 目標粒径に到達できるか 所定の性能を出すことができるか等 |

→バッチ式と同じ |

| 06.ポンプ流量[L/min] | ー | 装置標準から試して微調整 |

バッチ式ではビーズ材質、ビーズ径、ディスク周速、スラリー固形分濃度(配合)の4つに絞って検討します。

⽬標粒⼦径に到達できるか、微粒⼦化したことで所定の粉体性能が発現するかを確認します。

- ビーズ材質については、コンタミネーションしてもいい材質を選びます。

- ビーズ径は、目標粒子径の1000倍のビーズ径を選ぶとよいと経験則的にいわれております。

そのため、目標粒子径の1000倍のビーズ径とその前後のビーズ径を選び最も効率の良い条件をみつけます。 - スラリー固形分濃度(配合)については、どの分散剤がいいのか、最も効率がいい固形分濃度(配合)はどこなのかといった内容を検討します。

- 周速についてバッチ式では、周速を上げる・下げるとどうなるかという傾向を掴んでおくことが大切です。連続式のビーズミルと⽐較してバッチ式のビーズミルは簡易さを追求したことで粉砕室を密閉しておりません。密閉していないので空間ができており強度が逃げやすくなっています。そのため、連続式へのステップとして、周速は上げた方が良いのか下げた方が良いのかをバッチ式で把握しておくと良いでしょう。

いきなり連続式のビーズミルで条件検討を行うと、ポンプ流量やビーズ充填率など検討事項が増えて複雑となり、因果関係が把握しにくいです。

以上の通り、弊社ではバッチ式でまず4因子の条件を選定し、連続式にスケールアップした際に流量やビーズ充填率を調整していくという流れを推奨しています。![]()

「ビーズミル条件設定の流れ」をまとめたダウンロード資料もございます。以下ページにて無料ダウンロードができます。

バッチ式ビーズミル条件検討の処理事例 01:ビーズ径

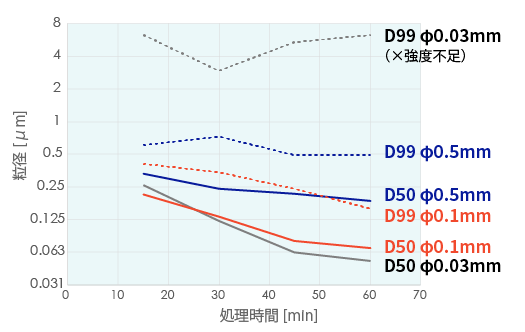

バッチ式ビーズミル(弊社のイージーナノRMBⅡ型)を使用し、どのビーズ径(φ0.5、0.1、0.03mm)が最適かを検討した処理事例です。

| 処理物 | 炭酸カルシウムスラリー(粉砕) |

|---|---|

| 固形分濃度 | 20wt% |

| 処理前粒径 | D50:約2μm、最大径約20μm |

| ディスク周速 | 12m/s |

| ビーズ | φ0.5/0.1/0.03mm ZrO2 |

| 評価 | 粒度分布計(動的光散乱法) 15,30,45,60minの4点で経時的な推移を確認 |

図1:粒度分布を見ると、⼩径ビーズであるほどD50値の進みが速いことが分かります。⼩径ビーズの方が同じビーズ量で比較すると個数が多く、頻度を稼げるためです。

0.03mmビーズのD50値が最も微粒⼦化していますが、 D99値(最⼤径側)をみると砕けていないことが分かります。⼩径ビーズは衝突エネルギーは⼩さくなるため強度不⾜という判断になります。

0.1mmビーズ、0.5mmビーズではD50値、D99値共に微粒⼦化しています。

0.1mmビーズの方が最⼤径側も微粒⼦化できています。0.1mmビーズの方が0.5mmビーズと比べ、必要な強度を確保し頻度が高いため、より微粒子化したと考えられます。

このスラリーでは、0.1mmビーズが最適なビーズといえます。

バッチ式ビーズミル条件検討の処理事例 02:固形分濃度

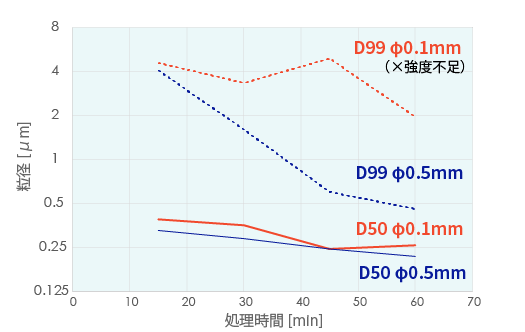

01:ビーズ径 と同じスラリーで、固形分濃度を20wt%⇒80wt%に上げた際、どのビーズ径(φ0.5、0.1mm)が最適かを検討した処理事例です。

| 処理物 | 炭酸カルシウムスラリー(粉砕) |

|---|---|

| 固形分濃度 | 80wt% |

| 処理前粒径 | D50:約2μm、最大径約20μm |

| ディスク周速 | 12m/s |

| ビーズ | φ0.5/0.1mm ZrO2 |

| 評価 | 粒度分布計(動的光散乱法) 15,30,45,60minの4点で経時的な推移を確認 |

20wt%と比較して、Φ0.1mmビーズとΦ0.5mmビーズでD50値に大きな変化はなくなりました。

D99値(最大径側)でみるとΦ0.5mmビーズが最も微粒子化しています。01:ビーズ径 の処理事例とは逆の結果となりました。

これは固形分濃度を上げたことで粘度が上昇し、ビーズの動きが妨げられ、強度不足が起きたと考えられます。

この場合、0.5mmビーズが最も最適なビーズ径といえます。

このように固形分濃度によって、最適なビーズ径は変化します。

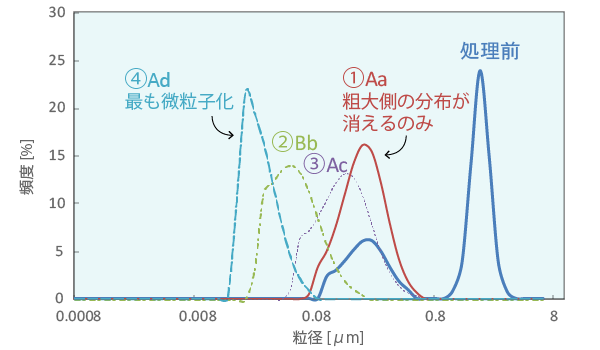

バッチ式ビーズミル条件検討の処理事例 03:配合

溶媒(A~Fの6種類)と分散剤(a~kの11種類)の計66検体で、分散処理を行い最も微粒子化する組み合わせを探り当てる検討を行いました。ここでは比較的分散性がよい4条件(①Aa、②Bb、③Ac、④Ad)を以下グラフにまとめました。大文字のアルファベットは「溶媒」を、小文字のアルファベットは「分散剤」をそれぞれ示しています。

| 処理物 | 無機物スラリー |

|---|---|

| 固形分濃度 | 5wt% |

| 処理前粒径 | D50:6μm、最大径約50μm |

| ディスク周速 | 4.2m/s |

| ビーズ | φ0.03mm ZrO2 |

最も微粒子化が進行したのは④でD50値25nmまで微粒子化が進行しました。

一方①のように粗大側の分布が消えるのみのものや、②、③のように微粒子化が進行するものの途中で飽和するものもみられました。

飽和するものでも②のようにD50値が50nm程度で飽和するものや、③のようにD50値が120nmで飽和するものなど溶媒や分散剤の組み合わせで微粒子化状態が異なることが分かります。

その他にも配合によっては、再凝集によって粒径が大径になる場合や、安定性が悪く経時的に凝集する場合、粉砕・分散処理をしても全く微粒子化しない場合など配合が与える影響は多岐に渡りました。

このように配合の違いで大きく粉砕・分散結果は異なり、その組み合わせは数十種類にも及ぶ場合が多々存在します。

上記実験のような多種類の配合検討を連続式ビーズミルで行う場合、ポンプや配管の分解洗浄が必要な場合が多く、準備に時間がかかります。このような場合、バッチ式ビーズミルを使用することで短期間で結果を出すことができます。

バッチ式ビーズミル イージーナノRMBⅡ型

イージーナノ連結仕様で複数台処理

作業効率をUPさせて、さらに場所をとりません。

こんな方に複数台のイージーナノがおすすめです

- 基本配合や最適条件を「迅速に」検討したい方

- 多種類の試料を運転条件を変えてテストしたい方

例えば4条件のビーズ径の検討が 、4台同時運転をすれば仕込から洗浄まで 3時間以内 で完了できます。