よくある質問

当社によくいただくご質問とその回答をまとめました。

疑問が解決できない場合やもっと詳細を知りたいという方は、以下のお問い合わせフォームよりお気軽にお問い合わせ下さい。

ビーズミルに関する質問

構造・原理編

- ビーズミルとは?

- ビーズミルでは、どれくらいまで微細化できますか?

- ビーズミルとボールミルとの違いは何ですか?

- 使用できるビーズ径は、いくつですか?

- ディスク(アジテータ)や接液部に選択できる材質を教えてください。

- 防爆は対応可能でしょうか。

- 処理事例に書いてある周速とは?回転数とは?

処理編

- 発熱して困っているのですが…

- スケールアップの対応は可能ですか?

- ビーズ径の選定の目安はありますか?

- 有機溶剤系は使用できますか?

- コンタミネーションはありますか?なるべく抑えたい。

- 粒子径が細かくなりません。

- 粒子の凝集を防ぐ方法はありますか?

- ビーズの管理はどのように行う?洗う頻度や方法は?

サービス編

3本ロール編

ビーズミルのよくある質問

Q.

ビーズミルとは?

A.

ビーズミルは粉砕室(ベッセル)の中に、粉体と液体の混合物であるスラリーとビーズを入れて撹拌します。

撹拌機構(ディスク)を高速回転させることで発生した遠心力によって、エネルギーを与えられたビーズは砕料粒子に作用して粉砕します。

詳細は「ビーズミルとは(原理と構造)」専用ページへ

Q.

ビーズミルでは、どれくらいまで微細化できますか?

A.

スラリー配合比、ビーズ材質と粒径、処理時間、ディスク周速、分散剤の選定など、処理対象の組成や運転条件によって様々に処理結果は変化致しますので一概に回答できませんが、酸化チタンでは、データD50で15ナノ、D10でシングルナノレベルに到達した実績もございます。

Q.

ビーズミルとボールミルとの違いは何ですか?

A.

使用するメディア(ビーズ)の粒径が異なります。ボールミルでは、φ10~50mmのメディアに対し、ビーズミルでは、φ2.0~0.03mmのビーズを使用します。

ビーズミルは、ボールミルよりも粉砕エネルギーが大きく、効率良い粉砕が可能です。

詳細は、以下の表を参照ください。

ビーズミルとボールミルの違い

| 粉砕機種類 | ビーズミル | ボールミル |

|---|---|---|

| メディア粒径 | φ0.015~2.0mm | φ10.0~50mm |

| 容器への充填率 | 70~85% | 30~40% |

| メディア個数 | 100,000個 | 100個 |

| メディア1個の質量比 | 1 | 1000 |

| 衝撃力 | 100~500G | 0.5~1G |

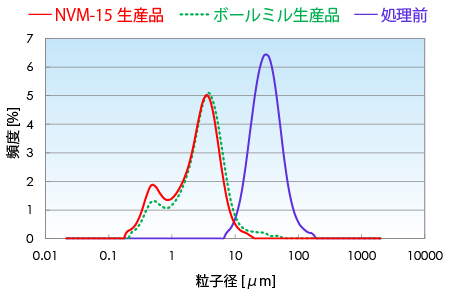

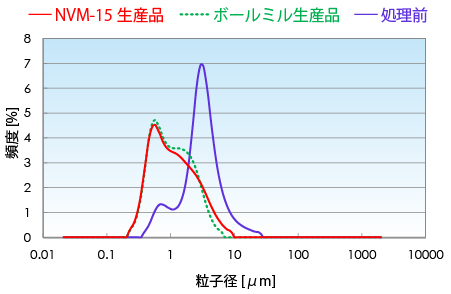

ビーズミルとボールミルの生産量比較

ビーズミル(アイメックス製ニュービスコミルNVM型)とボールミルで無機物スラリーA,Bを処理し、生産量を比較しました。結果、ビーズミルはボールミルに比べ、1時間当たりの生産量がAサンプルは1340倍、Bサンプルは800倍となりました。

これはボールミルだと7日間かかる処理が、ビーズミルだと75分で処理ができることになります。さらに、消費電力量も抑えることができ、ビーズミル処理は非常に効率が良い装置であると言えます。

| 無機物 スラリー |

機種 | D1[μm] | D50[μm] | D99[μm] | 生産量 [L/h] |

消費電力量 [kWh] |

|---|---|---|---|---|---|---|

| Aサンプル | 処理前 | 8.8 | 29.2 | 116.1 | ー | ー |

| ボールミル 15L |

0.2 | 2.6 | 26.4 | 0.09 | 34 | |

| NVM-15 | 0.2 | 2.5 | 11.3 | 120 (1340倍) |

7 | |

| Bサンプル | 処理前 | 0.5 | 2.9 | 17.5 | ー | ー |

| ボールミル 15L |

0.3 | 0.9 | 4.8 | 0.09 | 34 | |

| NVM-15 | 0.2 | 0.9 | 4.8 | 72 (800倍) |

12 |

Q.

使用できるビーズ径は、いくつですか?

A.

使用機種によっても異なります。バッチ式ビーズミルであれば、φ0.03~2.0mmまで使用可能です。

連続式ビーズミルの場合、小径ビーズ対応のNeo-アルファミルは、φ0.03~0.3mm、スタンダードなタイプのニュービスコミルNVMであれば、φ0.5~2.0mmとなっております。

お客様の目標に合わせ、幅広い製品ラインナップで対応が可能となっております。

| 機種名 | Neo-アルファミル | ニュービスコミル | イージーナノ | スタートラボ |

| 使用可能ビーズ径[mm] | φ0.03~0.3 | φ0.5~2.0 | φ0.03~2.0 | φ0.3~2.0 |

■ ビーズ関連技術資料

ビーズ材質の多様化、小径化、ビーズ径と個数比、ビーズ径と体積比

ビーズ径と粉砕効果や到達粒子径の関係

ビーズ材質と粉砕効果やコンタミネーションの関係

Q.

防爆は対応可能でしょうか。

A.

ほとんどの機種で対応可能です。防爆の種類もありますので、都度ご相談下さい。

Q.

処理事例に書いてある周速とは?回転数とは?

A.

周速とは、撹拌機構(アジテータ)の外周の回転速度です。単位はm/s(メートル毎秒)です。

回転数とは、1分間に撹拌機構が回転する回数です。単位はr.p.m.(回転毎分)です。

アイメックスでは撹拌機構は、ディスクタイプを採用しています。以下撹拌機構がディスクの場合を例に説明しています。

ディスク周速は、ビーズミル処理において「強度」「頻度」に関わる重要な要素の1つです。

また、スケールアップにおいては、ディスクの周速(回転速度)をそろえることが必要になります。

周速や回転数は、機種によってディスク径の大きさが変化しますので、注意が必要です。

■回転数から周速への単位変換する場合の計算方法

ディスク直径をD(mm)、円周率3.14をπ、回転数をN(1/min)とすると、πDN(mm/min)と表現できます。

直径Dのmmをmへ直すので1/1000、minをsecへ直すので1/60をかけます。

この、Dπ/60000(m/s)が周速です。

例)回転数が2000r.p.mの時、ディスク径50mm,100mmそれぞれの周速(m/s)を求める場合

| Disk直径 | 周速の求め方 |

| 50mm | (回転数2000×直径50mm×3.14)×1/1000×1/60=約5.2m/s |

| 100mm | (回転数2000×直径100mm×3.14)×1/1000×1/60=約10.5m/s |

例)周速が10m/sの時、ディスク径50mm、100mmそれぞれの回転数(r.p.m)を求める場合

| Disk直径 | 回転数の求め方 |

| 50mm | 周速10×1000×60×1/直径50mm×3.14=約3822r.p.m |

| 100mm | 周速10×1000×60×1/直径100mm×3.14=約1911r.p.m |

Q.

発熱して困っているのですが…

A.

周速が高すぎないか?

接液部材質の中でも、内筒材質が熱伝導の良い材質を選定されているか?

冷却水の温度が高く、流量が少ない可能性は?

メカニカルシールのトラブルの可能性は?

メディアの偏りによる異常発熱の可能性は?

などと、様々な要因の可能性があります。

弊社では、この様な要因に的確に対応できる「技術力」がございます。

「ピン付きディスク」はその一つです。コンタミを軽減するだけではなく、低周速で運転が可能な為、 発熱の抑制にも効果があります。また、コンタミが少ないので、接液部のライフも長く、コストダウンにも貢献できます。

■ 温度制御関連技術資料

冷却方法、ミルの伝熱計算など

スラリーの温度上昇防止の方法をご紹介。低温度運転について。

Q.

スケールアップの対応は可能ですか?

A.

可能です。ラボ機から、生産機まで、テスト可能の体制を整えております。

スケールアップには、経験だけではなく、理論的に検討する必要がございます。

弊社では、独自の「粉砕速度論的解析法」を用い、的確なスケールアップをご提案申しあげます。

安心してお任せください。

■ スケールアップ関連技術資料

nanotech2019セミナー資料。スケールアップについて具体例を交えながら詳細に説明をしています。

ビーズミルのスケールアップ理論について。

Q.

ビーズ径の選定の目安はありますか?

A.

一般的に目標粒子径の1000倍、処理前粒子最大径の10倍です。

目標粒子径が100nm(0.1μm)であればφ0.1mm前後のビーズを選定します。

処理前粒子径が200μmであればφ2.0mm前後のビーズを選定します。

処理物によって硬い柔らかいもありますので、複数のビーズ径で処理を試すのが一般的です。

詳しくは、「分かりやすい!ビーズミルの手引き」2-2.ビーズミル処理条件決定の全体の流れに掲載しています。

Q.

有機溶剤系は使用できますか?

A.

Q.

コンタミネーションはありますか?なるべく抑えたい。

A.

あります。ビーズミルでは、少なからずコンタミネーションが発生します。金属コンタミを避ける場合は、接液部やビーズをセラミック製のものを使用します。 処理物に合わせ、接液部材質を選定する事が可能です。機種によっては樹脂コーティングも可能です。

また、その他に「周速を抑える」方法もあります。運転条件では、できるだけ「低周速」で処理をすることで、コンタミを軽減する事が可能です。

アイメックスでは、独自のピン付きディスクを使用することで、低周速でも効率良い処理が可能になります。

Q.

粒子径が細かくなりません。

A.

ビーズミルの運転条件を変えて、「強度」と「頻度」の調整をしてみましょう。

①周速を上げてみる(エネルギー不足なので強度を上げる)

※発熱しやすいので注意が必要

②吐出量を上げて、パス回数を増やす(ビーズが作用する頻度を上げる)

③ビーズ径を変える(ビーズが作用する頻度・強度を上げる)

単純にそれぞれの項目を変えれば、処理が進むとは言えません。バランスを見て様々な条件を試すことが大切です。

そもそもの配合(粉、バインダー、固形分濃度など)が問題になってくる場合もあります。運転条件を変えても上手くいかない場合は、配合の検討も必要になってきます。

アイメックスのバッチ式ビーズミルイージーナノRMBは、こういったビーズミル処理の条件検討に最適な機種です。バッチ式ビーズミルを使用すると、1.配合が適しているか 2.適したビーズ径は何か を非常に短時間で検討することができます。

Q.

粒子の凝集を防ぐ方法はありますか?

A.

ビーズミル処理をする上で、凝集する原因は様々ありますが、

基本、粒子は小さくなればなるほど表面エネルギーが強くなり、粒子同士がくっつきやすくなります。

これをいかに緩和させるかが、凝集を防ぐ考え方になります。

対策としては、

①機械的 ②化学的 の大きく2つに分けられます。

①まずは機械的な要因である強度と頻度の調整(ビーズ径、周速、吐出量を変える)をしてみましょう。

過度な強度により過分散が起きている可能性もあります。適切な運転条件を設定することで凝集を抑えられることがあります。

②化学的な調整については、濃度を調整する・分散剤の種類や粉を変えるなどお客様の方で配合の調整などをして頂くことが必要です。

・粒子を物理的に離す方法「分散剤を変える」

・粒子のくっつく力を弱める方法「溶媒を変える」「pHを変える」

などの方法があります。乾式粉砕の場合、「溶媒を変える」ことが出来ないので凝集を抑えることは難しくなります。

凝集については様々な要因が絡み合いますので、根気よくトライアンドエラーを繰り返していくことが重要です。

ビーズミルメーカーである弊社が解決のお手伝いをさせて頂きますので、凝集でお困りの際は、お問い合わせ下さい。

Q.

ビーズの管理はどのように行う?洗う頻度や方法は?

A.

ビーズミルを分解した際に、ビーズを洗い、乾燥させ、ふるいをかけて足りない分を補充することをおススメします。

ビーズはビーズミル処理をしているうちにいずれは摩耗します。その場合・電力値が下がる・処理効率が落ちるといった現象が生じます。こういった処理効果の低下が見られた場合は、ビーズの粒径管理を行いましょう。

生産現場では、処理する物にもよりますが半年に1回、1年に1回と期限を決めてビーズの粒径管理を行い、品質管理を実施しているお客様が多いです。

洗浄の仕方は手洗いする方法や、ビーズミル内に溶媒とビーズのみ投入し運転して洗浄する方法があります。

異なる材料を処理する場合やコンタミをしっかり防ぎたい場合はビーズミル内での洗浄が推奨されますが、似た材料を処理する場合などは手洗いでも十分に対応できます。

Q.

テストする場合、どのくらいのスラリーが必要ですか?

A.

使用する機種にもよりますが、バッチ式ビーズミルの場合、約30mlから試験が可能です。

連続式ビーズミルの場合、500ml程度必要になります。

弊社では、ラボスケール機のラインナップが豊富にございます。希少・高価なスラリーを処理するのに適しております。

Q.

レンタルしたいけれど、使い方は教えてもらえますか。

A.

Q.

レンタルは何日間可能でしょうか。

A.

最長2週間レンタルが可能です。もちろん短期間の貸出も受け付けております。空き状況にもよりますので、まずはご相談ください。

<レンタル可能機種>

BR-150VⅢ

BR-150HCVⅢ

(加温・冷却対応)

BR-300HCVⅢ

BR-450HCVⅢ

3本ロールのよくある質問

Q.

ロール材質は何がありますか?

A.

ジルコニア、アルミナ、窒化珪素、金属などがございます。

処理物に合わせ、コンタミを考慮して選定が可能です。

無料でダウンロードできる技術資料では、ロール、ブレード、寄せ板の材質の特徴を把握することができます。

Q.

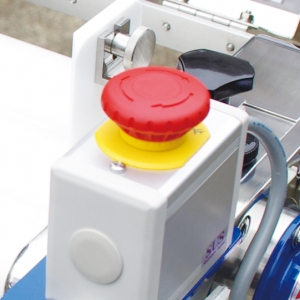

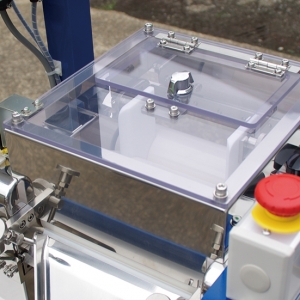

3本ロールは危険ではありませんか?

A.

危険です。世間一般的に回転体に巻き込まれ、指を潰したという話を聞いたことがございます。

弊社では、安全装備に注力し、(1)安全カバーインターロック、(2)洗浄時手動運転、(3)非常停止を、全機種標準装備としております。 また、オプションではブレーキモータを採用。惰性による巻き込まれ防止にも対応致します。

この様に、徹底した安全装備と、正しい使用方法で、事故を防止し、安全に処理が可能となっております。

Q.

ロールを加熱・冷却できますか?

A.

Q.

ロール隙間は、どの様に設定するのですか?

A.

シックネスゲージなどの工具を使い、職人の感覚によって設定することが多いです。

しかしこの方法では人的要因による誤差が発生してしまいます。

また、油圧式では、一定以上の負荷や温度によって隙間が変動してしまうなど、処理品質の再現が難しくなります。

そこで弊社の3本ロールミルは、独自のポジションリピーターを開発し、隙間や移動量を可視化することで、品質の再現を可能にしました。

ポジションリピーター

Q.

ロールミルの小型機と大型機では分散効率は変わりますか?

A.

変わります。ロールの回転比によって、せん断力が変化します。

回転比はそれぞれ以下の通りになっています。

【小型機】BR-150VⅢ=1:2.8:7.6

【大型機】BR-230~680V=1:3:9

大型機の方がせん断力が強くなっていますので、分散効率は上がります。

スケールアップにおける条件の微調整なども、弊社独自のポジションリピーターによって再現性よく実現可能です。