迅速な条件検討~スケールアップまで

ユーザーが設定可能かつ結果に影響を与える因子

- ビーズ材質

高比重のものが分散効果が高い。コンタミネーションの最も多い箇所。製品特性、摩耗、コストを考えて選定する必要がある。ジルコニアかガラスが一般的。 - ビーズ量

粉砕室の85vol%が一般的。ビーズ量に比例して処理効率が上昇する傾向にあるが、同時に異常発熱や摩耗の原因となる。 - ビーズ径

処理前粒子径の10倍、目標粒子径の1000倍の大きさが目安。硬い試料の場合は大きいビーズで大きなエネルギーを与えなければ良い結果が得られない場合がある。大きいエネルギーを必要としない分散処理、あるいはナノレベルまでの分散などで大きいエネルギーを与えたくない場合においては、微小ビーズが有効である。 - ディスク周速

対象物によって適正周速は異なる。高周速は凝集原因の1つでもあり、発熱、摩耗のことを考えればできる限り低周速での処理が望ましい。 - スラリー配合

凝集や増粘などミル処理によって生じる現象は、機械的条件で回避可能な場合もあるが、ウエイトの大部分は配合にかかっている。特に、ナノレベルの分散は添加剤による影響が大きい。生産効率と分散効率にも大きく影響する。固形分濃度変化によっても分散効率は変化し、生産効率を踏まえた決定が必要。 - スラリー粘度

スラリー配合によって増粘する場合もあるが、処理前からの極度の高粘度はミルの安定運転上好ましくない。圧力上昇や効率低下の原因にもなる。 - ポンプ吐出量

循環運転方式の場合、吐出量を多く設定し、循環回数を増やした方が粒度分布がシャープになる傾向がある。圧力変化を伴うファクターであり、増やし過ぎるとビーズの偏りを引き起こしたりする。メカシール圧とのバランスも重要。

スケールアップの例

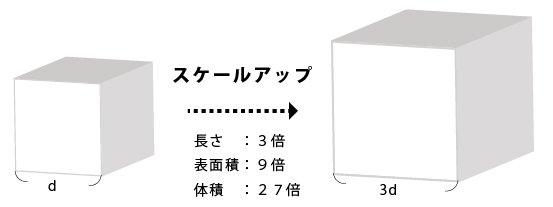

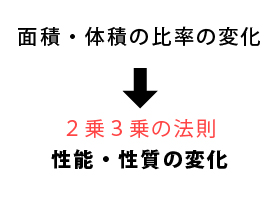

立方体

相似形でスケールアップをすると、

- 長さ: N 倍(2倍, 3倍, 4倍, 5倍)

- 面積: N2倍(4倍, 9倍,16倍, 25倍)

- 体積: N3倍(8倍,27倍,64倍, 125倍)

クマ

ベルグマンの法則:近縁な種間では、大型種ほど寒冷な地域に生息する

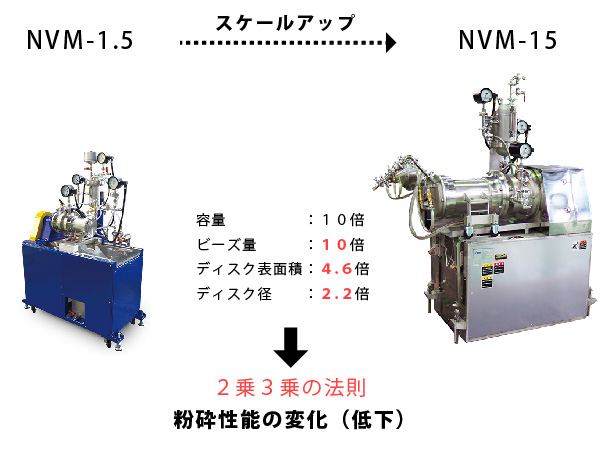

ビーズミル

ビーズ量は10倍増えるが、ビーズを作用するディスク表面積は4.6倍しかないため、ビーズが動いていない空間が多くなる。

ビーズミルのスケールアップ

方法1:大型機では周速を挙げて効率ダウンを補う

~大型機での周速アップをどの程度見込むか?~

大型機では効率ダウンが発生する。

周速によって処理後の性状が変化する場合があり、再凝集しやすい場合や、温度制限がある場合などでは採用が難しい

方法2:周速・ビーズを等しくて時間延長

~大型機での時間延長をどの程度見込むか?~

再凝集しやすい試料⇒処理強度を変えるのは危険、「周速・ビーズは等しく」が基本

★投入動力(比エネルギー)を揃えれば何でも結果は同じ・・・にはならない!

強度 × 頻度 ⇒ 比エネルギー

ビーズミルの諸因子

![応力エネルギー=強度[J/kg]](/dcms_media/image/kyoudo.gif)

![動力源単位[J/kg]](/dcms_media/image/douryokugentani.gif)

スケールアップで変化するのは(V・)N・t

処理速度は動力源単位と密接に相関

比エネルギーとスケールアップ

処理速度は有効比エネルギーに比例し変化

スケールアップ例

| 材料 | 機種 | 運転方法 | 周速m/s | 生産量l/min | 粉砕後粒子径 | 生産量比/スケールアップ理論値 |

|---|---|---|---|---|---|---|

| 電池材料 | NVM-1.5 | 1パス | 9 | 0.9 | 0.40 | 5.56/6.1 |

| NVM-15 | 1パス | 9 | 5.0 | 0.40 |

| 材料 | 機種 | 運転方法 | 周速m/s | 生産量l/min | 粉砕後粒子径 | 生産量比/スケールアップ理論値 |

|---|---|---|---|---|---|---|

| セラミック | NVM-1.5 | 1パス | 10 | 0.35 | 0.49 | 6.57/6.1 |

| NVM-15 | 1パス | 8 | 2.3 | 0.50 |

| 材料 | 機種 | 運転方法 | 周速m/s | 生産量l/min | 粉砕後粒子径 | 生産量比/スケールアップ理論値 |

|---|---|---|---|---|---|---|

| シリカ | NVM-1.5 | 循環 | 12 | 0.94 | 0.43 | 6.38/6.1 |

| NVM-15 | 循環 | 12 | 6 | 0.44 |

スケールアップの要点

- 大型機での効率低下度合いを知る(メーカーごとのノウハウ)

- 送液量(1パスあたりの滞留時間)は原則揃える(循環運転の場合)

- 同周速で時間延長が基本

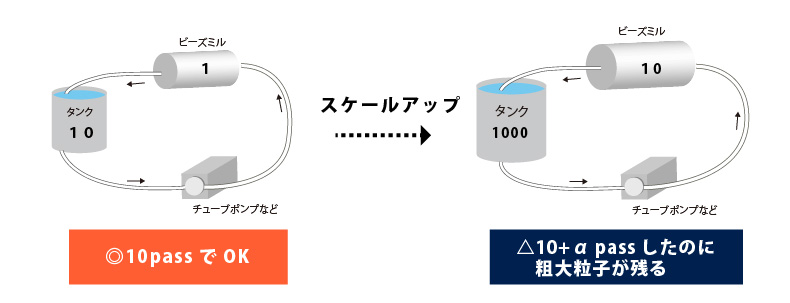

- ミル容量と仕込量の比(循環回数の不足)に注意

ミル容量と仕込容量の比が大きくなるとタンク内が不均一になる傾向がある。

とは言っても難しいスケールアップ

原料側のトラブル例

1.処理前粒子径の分布が異なる

粒子径D50が代表値と扱われる一方で、ビーズミル処理は粒度分布全体の影響を受ける。特にD99(粗大側)に注意が必要。

2.処理前粒子の性状が異なる

ラボ検討では粉製造もラボスケール

⇒生産になると粉製造機器もスケールアップすることで、性状が変化している場合がある。

例:粉の水分量

⇒原料ロットや仕入先による粘度のバラつきが大きい。雨の日と晴れの日で処理結果がバラつくなど。

このような場合は・・・・

粉表面の水分子の吸着量が増え、溶媒中で水分子が溶媒分子に置換されない場合、有機溶媒は一般的に水分子と親和性が低いため、水素結合により粒子同士が凝集することがある。

ビーズミルプロセスのトラブル

| 項目 | 原因・対策 |

|---|---|

| 発熱 | ・ビーズの偏在による局所的な負荷増 ⇒ビーズ量を減らすなどで改善。効率低下がある際は周速アップや吐出量調整でカバーする。 ・原料粒子径が大きい ⇒ミル側でカバーするには周速アップが必要。その分の発熱を考慮してビーズ量を減らす。 ・冷却効率、熱計算のミス |

| 圧力上昇 | ・ラボテストでの吐出量出し過ぎ ・ビーズの偏在による圧損大。 ・原料粒子径が大きい ⇒ビーズが偏在するとビーズ層の圧損大。 粉砕不能な原料が存在すると、疑似的にビーズ充填率が上昇していることになり、圧力上昇が発生。 |

最終品質のトラブル

| 項目 | 原因・対策 |

|---|---|

| 粘度上昇 | ・ビーズの偏在による過処理 ・周速、吐出量を上げたこと影響 ⇒周速、吐出量のみで調整ができない場合、ビーズ量を減らした上で周速、吐出量の再調整 |

| 再凝集 | ・ビーズの偏在による過処理 ・周速、吐出量を上げたことによる影響 ⇒周速、吐出量のみで調整ができない場合、ビーズ量を減らした上で周速、吐出量の再調整 |

| フィルター濾過精度や塗工面の仕上りなど | ・粗大粒子の残留 ⇒吐出量の調整、ビーズ量の調整で改善されない場合、ミル構造(ビーズ挙動)そのものを見直し。 |

| コンタミネーション | ・ビーズの偏在による局所的な負荷増 ⇒ビーズ量を減らすなどで改善。効率低下がある際は周速アップや吐出量調整でカバーする。 ・耐摩耗部材への変更 |

スケールアップ実機の条件調整

原則として、スケールアップ実機で条件調整が可能な因子は、3点のみ。

【1】周速 【2】吐出量 【3】ビーズ量

【1】【2】は、スケールアップによるトラブルを想定してMAX.には設定せず、余力を持たせる。

多くの場合で、トラブルの原因は想定以上のビーズの偏在(ビーズ挙動の変化)である。

偏在を防止するために有効な手段は、ビーズ量の調整(減少)を軸として強度、頻度の調整。

例1:ビーズ量減(85%⇒70~80%)+周速増

例2:ビーズ量減+吐出増(10~30%アップ)