ビーズミル処理条件決定の全体の流れ

ビーズミル処理条件決定のおおまかな流れ

STEP1

粉砕か解砕か?

※強凝集体をほどく解砕の場合は強度をあげなければなりませんが、その限りではありません。あくまでも1つの着眼点です。

着眼点2: 1次粒子径の情報がある≒解砕

STEP2

ビーズ径を選定する

着眼点1:目標粒子径の1000倍

着眼点2:処理前粒子径(特に最大径)と目標粒子径の差

着眼点3:粘度

一般的に言われている使用ビーズ径の目安は目標粒子径の1000倍です。次に目安となるのが処理前粒子最大径の10倍です。以上2つの目安がありますが、当然矛盾する場合もあります。例えば、処理前粒子径が大きく、目標粒子径との差が大きい場合は注意が必要です。2段階処理をしたほうが良いか、高速運転が必要といったことを考えなければいけません。

粘度はビーズ径選定の重要なファクターです。粘度域によってある程度使えるビーズ径が決まってくるからです。

【粘度によるビーズ径の目安】

| 粘度 mPa・s | ビーズ径 mm |

|---|---|

| 100以下 | φ0.1以下 |

| 100~1000 | φ0.1~0.5 |

| 1000以上 | φ0.5~2.0 |

STEP3

濃度を決定する

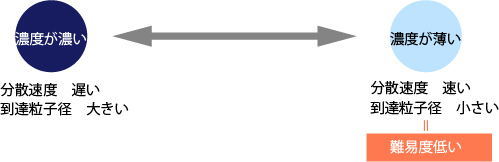

着眼点1:処理経過によって極端に増粘するか

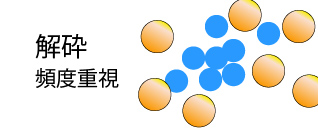

着眼点2:濃度によって到達限界粒子径が変わるか

ミル処理によってほとんどの物は増粘傾向になりますが、極端に増粘するか注意深く見る必要があります。その場合は、選定したビーズで後半は処理可能かどうか、増粘による圧力・温度の上昇は大丈夫かという点が注意点になります。

濃度によって到達の限界粒子径が変わることがあります。一般的には濃厚系の方が分散速度が遅く、到達粒子径も大きくなることが多いです。薄いほうが、早く分散が進み、かつ小径化する傾向があります。生産することを考えて、濃度を上げていく場合は、到達限界粒子径が変わるか検討します。

STEP4

周速(回転数)の設定をする

着眼点1:結晶構造は変化しないか

着眼点2:再凝集しないか

着眼点3:温度制限はクリアできるか

ナノ分散においては結晶性の維持・再凝集防止のために、基本的には低周速運転が主流となっています。周速を上げれば上げるほど結晶構造変化や再凝集はしやすくなります。粉砕の場合は高周速が基本です。粘度によってはビーズの動きが悪いことがあるので、そこをどう調節するか考えなければなりません。

STEP5

送液量の決定、運転方式の決定(パス運転or循環運転)をする

着眼点1:目標までの到達時間(パス回数)は?

パス運転と循環運転については「1-3.ビーズミルの運転方式選定~メリットとデメリット~」を参照してください。着眼点としては、目標までの到達時間(パス回数)がどの程度か、ということです。目標までの循環回数(到達時間)が10パス以上確保できる場合は、循環運転の方が手間もかからないのでこちらを採用します。少ないパス回数となる場合は、均一性が失われるのでパス運転の方が向いています。

弊社でテストを受け付ける時は、バッチ式のビーズミルを採用します。バッチ式ビーズミル「イージーナノRMB」で傾向をつかむことで、後々の生産条件検討の迅速化につながっていきます

STEP6

結果分析

ある意味一番重要なステップです。初期検討の場合、一回で上手くいくことの方が少ないと言えるでしょう。強度・頻度の過不足を分析することがビーズミル処理成功の鍵となります。

結果分析の例をご紹介

ケース1

途中から増粘が顕著だった

分析

- 過分散で再凝集したか?

- 増粘によってビーズの動きが悪くなった?

- 濃度を下げないと処理できないか?

- 大径ビーズを使用すれば期待できるか?

ケース2

途中で進捗が頭打ちになった(粒径進捗が極端に遅い)

分析

- もっと小径のビーズの方が効果的?(頻度が足りなかった?)

- 進捗が遅いのはエネルギー不足?(強度が足りなかった?)

- 希薄系にしたら分散できるかも?

ケース3

粗大粒子が残っている。もっとシャープな分布にしたい。

分析

- 循環回数が不足していたか?

- 送液量はこれ以上増やせないか?

- パス運転で確認するか?

- 選定したビーズ径では粗大粒子に対してエネルギー不足?

粗大粒子にお困りの方へ

Neo-アルファミルがおすすめです。

・中位径を変えずに残留粗大粒子を低減する高品質ナノ分散

・粒度分布測定機に検出されない微量な粗大粒子残留による品質悪化を改善

「さようなら、粗大粒子。」

>前の記事「2-1.ビーズミル使用前におさえておきたい3つのポイント」