ビーズミルの温度制御

ビーズミルは粉砕力が強いので、粒子の破壊エネルギーによる発生熱量と、ビーズ同士の摩擦による発熱が大きく、粉砕室内が著しく高温度になるケースが多くあります。ビーズミルによる処理砕料の中には温度条件に敏感な物が多いです。

ビーズミルによる処理製品の品質管理は、スラリー温度の制御が有用な条件となります。スラリーの温度制御で重要なことは充分な冷却熱源(量、温度)を持つことです。冷却熱源の不足は温度制御が不可能であり、生産設備の冷却熱源(量、温度)不足は致命的なトラブルとなります。

冷却方法

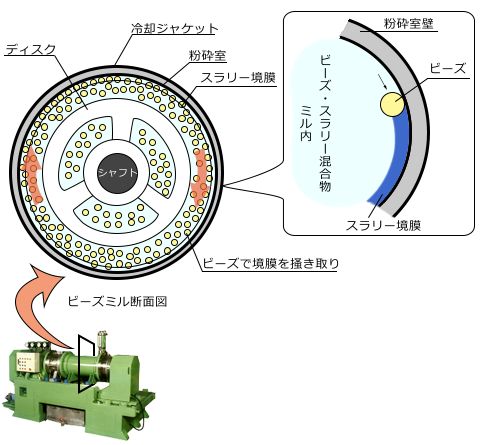

ビーズミルの温度制御は処理液と直接接触させない間接冷却で行いますが、冷却方法は粉砕室本体に設けられた冷却ジャケットで冷却する方法、ミルの系外で冷却する方法、この双方を併用して冷却する方法があります。

粉砕室本体に設けられた冷却ジャケットで冷却を行う場合は、熱伝導率の良い材質を採用することが肝要です。冷却ジャケットの伝熱面積はミルの長さL、直径Dの比L/Dの大きい竪型ミルが大きく、L/Dの小さい横型ミルは小さくなります。

ミルの伝熱計算

ビーズミル粉砕室のスラリー側境膜伝熱係数は、伝熱壁面がビーズの流動によって流体境膜が掻き取られるので、境膜伝熱係数は大きな値です。5~7Pa・s以下のスラリー粘度では、伝熱計算は通常の対流伝熱計算で計算されます。

しかし、スラリー粘度が7Pa・sを超えて15Pa・sになるとミル内の伝熱が単純な対流伝熱だけではない熱伝達となるため、複雑な伝熱計算となります。

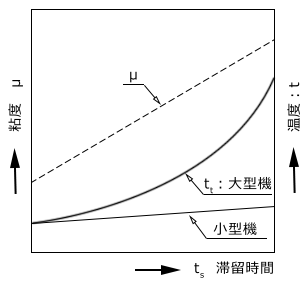

スラリー粘度が15~25Pa・sのような高粘度になると、ミル内は複雑な熱伝達となります。下図グラフのように、小型ビーズミルと大型ビーズミルでは温度上昇に著しい差が出ます。これは高粘度になると小型機と大型機ではスラリーの熱移動が著しく異なるためです。粉砕室の径が20cm以上のビーズミルはスラリー熱移動が複雑となり、伝熱計算は通常の対流伝熱計算では計算できません。

後工程の都合で高粘度操作が必要な処理物は、温度制御が困難であることを理解するとともに、温度条件の厳しい処理物は高粘度操作を避けることが望ましいです。

撹拌機構の回転数と発熱量

ビーズミルの撹拌機構回転数は、式(スラリー供給量とミル内滞留時間2内)に示すように、運転動力に対して3乗で作用します。ビーズミルの撹拌機構は低速回転で粉砕効果を発揮するものと、高速回転で粉砕効果を発揮するものがありますが、発生熱量は低速回転の方が少なくなります。温度に敏感な処理物は、低速回転で粉砕効果の高い撹拌機構のミルを選定することが望ましいです。

アイメックスのビーズミルは、ピン付きディスクの開発により、高効率で低速回転が可能です。

固形分濃度と発熱量

固形分濃度が高いと発生熱量は多く、固形分濃度が少ないと発生熱量は少なくなります。同一砕料の粉砕は、個々の粒子が破壊によって発生する熱量には差がありません。しかし、固形分濃度が高いと破壊される粒子の量が多いことから発生熱量は大きくなります。

温度に敏感な処理物は、固形分濃度を調整して温度制御を行うことが大切です。

続きはこちら

中山勉:「超微粒子・ナノ粒子をつくる ビーズミル」,工業調査会

■ 次の記事「スラリーの温度上昇を防止するには」≫

■ 前の記事「ビーズミルの運転動力(小型大型、L/D、竪型横型)」≫

■ ビーズミル技術資料一覧ページへ ≫