ビーズ材質について

ビーズ材質

ビーズの選定は処理物の条件によって粒径、材質が選定されます。ビーズミルに用いられている主要な粉砕媒体ビーズは、ガラスビーズ、特殊ガラスビーズ(低アルカリ、無アルカリ)、アルミナビーズ、ジルコニア・シリカ系セラミックビーズ、ジルコニアビーズ、窒化ケイ素ビーズなどがあります。

ビーズ材質と粉砕効果

横にスクロールしてご覧いただけます。

| 材質 | ジルコニア | 高純度アルミナ | セラミックス | アルミナ | 無アルカリガラス | 低アルカリガラス | ガラス |

|---|---|---|---|---|---|---|---|

| 比重 | 6.0 | 3.9 | 3.85 | 3.6 | 2.6 | 2.6 | 2.5 |

| 高 | ← | → | 低 |

材質の異なる同一粒径のビーズでは、撹拌機構の回転によって与えられる運動エネルギーは比重の大きいビーズでエネルギーが大きく、比重の小さいビーズではエネルギーが小さくなります。粉砕、解砕によって処理粒子がサブミクロン以下となり、さらにこれを微細化するときは、ビーズのエネルギーの大小が処理粒子の再凝集に影響するので、最適ビーズ径と材質の選定は実験によって確認する必要があります。

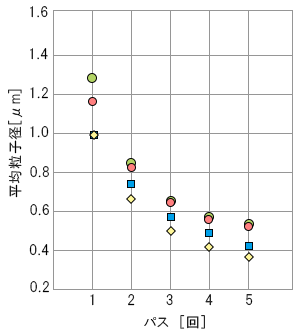

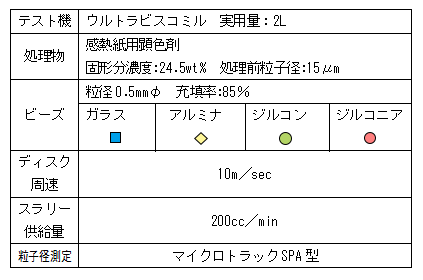

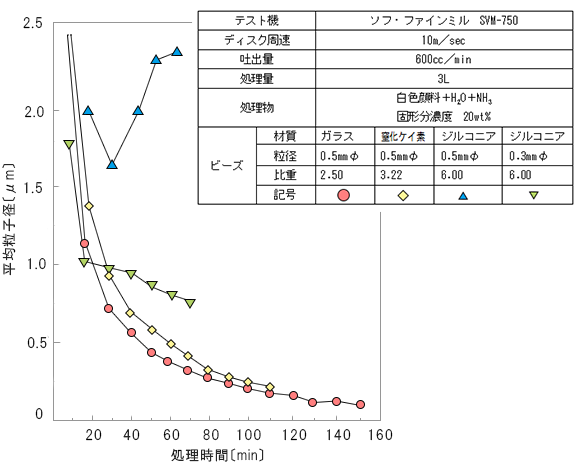

高比重のビーズが処理粒子に悪影響を及ぼすことがあります。材質の異なる同等径のビーズにより、横型ビーズミルで感熱紙用顕色剤を処理したときの微粒子化の傾向を以下に示します。

例)感熱紙用顕色材/材質の異なる同等系のビーズを使用

一般的にはビーズの比重が大きいほど、遠心力による粉砕エネルギーが強くなり、好結果となることは知られていますが、新素材や最近の超微粒子、ナノ粒子の分散粉砕では高比重ビーズ、高速回転による高エネルギー媒体が必ずしも望ましいとは言えない場合もあります。

ナノ粒子の分散粉砕で高比重ビーズによる影響を下図に示します。

紛体は白色顔料、溶媒は水を用い、竪型ビーズミルで処理をした結果、微粒子化は比重2.5のガラスビーズ0.5mmφ、比重3.22の窒化ケイ素ビーズ0.5mmφ、比重6.0のジルコニアビーズ0.3mmφ、0.5mmφの順で、質量の小さいものほど微粒子化されています。

ビーズ材質とコンタミネーション

ビーズミルの欠点は、ビーズと撹拌部材の摩耗によるコンタミネーションです。粉砕の原理がビーズ同士の摩擦やずり応力によることから、ビーズの摩耗は避けられません。コンタミネーションを考慮したビーズ材質の選定は、ビーズの摩耗を前提に行います。

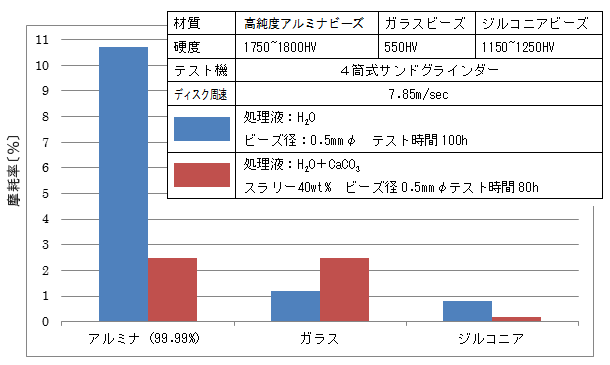

ガラス、アルミナ、ジルコニアの水中でのビーズの空ずり摩耗と、重質炭酸カルシウムスラリー中におけるビーズの摩耗テストの結果を以下に示します。

アルミナの硬度は高いですが、欠点は脆いことです。表のアルミナは純度は99.99%の高純度ですが、水中での摩耗がもっとも顕著にあらわれます。これは結晶粒界の剥離を起こしているためです。

水と重質炭酸カルシウムスラリー中では、ガラスビーズの摩耗が進み、アルミナ、ジルコニアの摩耗は大幅に減少しています。これは重質炭酸カルシウムの15段階モース硬度が≒5に対して、ガラスのモース硬度が重質炭酸カルシウムとほぼ同等、アルミナのモース硬度12~15,ジルコニアのモース硬度11で処理物との硬度の違いが摩耗に影響します。

ビーズミルで砕料粒子を粉砕・分散する時はビーズの摩耗を覚悟しなければなりません。同時に摩耗による製品のコンタミネーションは避けることができません。

こうしたことから、摩耗量の確認はビーズミル導入時に必ず行わなければなりません。テスト結果から、摩耗によるコンタミネーションの許容量は明確な基準を設定することが重要です。

前記事はこちら

中山勉:「超微粒子・ナノ粒子をつくる ビーズミル」,工業調査会

■ 次の記事「極小ビーズの優位性」≫

■ 前の記事「ビーズ径について」≫

■ ビーズミル技術資料一覧ページへ ≫