極小ビーズの注意点

極小ビーズの問題点

0.1mmφ以下のビーズを用いると、ナノ粒子の生成が可能であると言われていますが、ナノ粒子の生産を考えたときには多くの困難があります。

問題点1:極小ビーズの粉砕エネルギーと粒子の硬さ

遠心力によって与えられるビーズの運動エネルギーの大きさは、撹拌機構の回転速度とビーズの質量が関係します。ビーズの質量はビーズ径と材質によって決まります。0.2mmφビーズの体積は0.1mmφビーズの体積に対して8倍です。同一材質のビーズでは体積の差は質量の差です。

一次粒子の粉砕や硬い凝集体(aggregate)の解砕に効果を発揮できるビーズ径は、質量の大きいジルコニアビーズで0.2mmφ以上です。0.2mmφ未満のジルコニアビーズは運動エネルギーが小さいので、軟らかい凝集体(agglomerate)、軟集合粒子(flocculate)の解砕、分散に効果を発揮しますが、硬い粒子の微粒子化は不可能です。

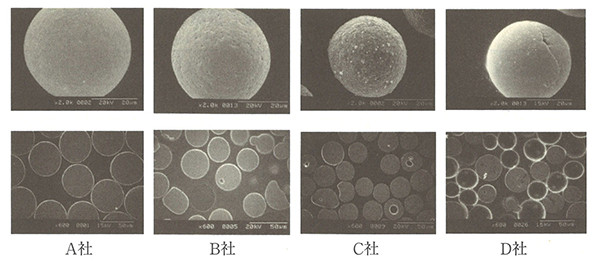

問題点2:極小ビーズの品質

0.05~0.01mmφというジルコニア極小ビーズの製法は、大別して造粒→焼結法と、溶融→冷却法があります。造粒→焼結法には液中造粒法と気中造粒法があります。いずれも歴史が浅く、おのおのの商品に対する品質評価はこれからです。極小ビーズはナノ粒子生成を対象に用いられますので、コンタミネーション防止の観点から品質の安定性が今後の重要な課題となります。

問題点3:極小ビーズの品質

ビーズミル内のビーズ沈降速度vとスラリー上昇速度Vの関係は、スラリー供給量とミル内滞留時間で述べたように、ビーズが浮上しないスラリー供給量は、スラリーの比重と粘度の影響が著しいです。ビーズ分離については方法が2つあります。

スクリーン分離方法

スラリーの許容空筒速度は、ミル内の流動状態やビーズ充填による空筒断面積の減少などから、ビーズの沈降速度vに比べて著しく小さな値となることから、スクリーン分離ではビーズが浮上しない範囲での処理物スラリーの供給量は極端に少なくなります。

遠心分離方法

スラリーの供給量が多くなり、遠心分離部でスラリーの速度頭が遠心力を上回ると、ビーズは系外へ流出します。ビーズの沈降速度はビーズの比重psとスラリーの比重p1、粘度μによって大きく変化します。

問題点4:極小ビーズのハンドリングの難しさ

ビーズミルで粉砕分散操作を行うと、ビーズ材質、粉体の種類、溶媒の種類に関係なく、ビーズ表面に必ず砕料粒子が強固に付着します。あるいは色物処理物はビーズを着色してしまいます。

ビーズの着色や、ビーズ表面に付着した砕料粒子は強固に付着していることから、手で揉み洗いをした程度では除去できないので、容器内で機械的なエネルギーを与えて洗浄しなければなりません。

極小ビーズの手洗いや容器内で機械的エネルギーを与える洗浄のいずれも、ビーズの流失ロスが避けられません。呼称粒径が50μmφ、30μmφ、15μmφビーズは、乾燥状態では指の指紋に入り込んで、これを除くには水で手を洗わないと取れない大きさです。

以下の表はジルコニアビーズ粒径と水中の沈降速度です。

横にスクロールしてご覧いただけます

| ビーズ径 | ビーズの沈降速度 | 水中10cmの沈降時間 |

|---|---|---|

| 50mmφ | 0.681cm/sec | 14.7sec |

| 40mmφ | 0.436cm/sec | 22.9sec |

| 30mmφ | 0.245cm/sec | 40.8sec |

| 20mmφ | 0.109cm/sec | 91.7sec |

これはStokesの粒子沈降速度式に合致していて、50μmφビーズは水の流速が68cm/sec、25μmφビーズは水の流速が17cm/secで終末速度となります。このことから洗浄液のごくわずかな流動でもビーズが液中に浮遊することから、液中におけるビーズのハンドリングは難しく、ビーズのロスが避けられません。

極小ビーズ使用の注意点

50~10μmφといった極小ビーズは、ビーズというよりパウダーと言えるでしょう。そんな極小ビーズを連続式ビーズミルで使用する場合に注意すべきことが5つあります。

|

連続運転時に注意しなければならない点は、ビーズの終末速度とスラリー供給量の関係です。スラリーの流速がビーズの終末速度を超えると、ビーズはビーズ分離部に集中して圧密されることから、分離部の遠心力では分離できずにビーズは流出してしまいます。

終末速度はスラリーの比重と粘度の影響を受けますが、特に粘度の影響が著しいので処理中に粘度が上昇する処理物に対しては注意しなければなりません。ビーズの充填、抜き出し、洗浄や乾燥などのハンドリング、洗浄液を大量に流すミル内洗浄運転作業中のビーズロスは、洗浄液の比重が小さく、粘度は低くても注意しなければならず、実験中にかなりのビーズをロスしていることがあります。

極小ビーズ使用上の課題点

生産コストの課題

極小ビーズは質量が小さいことから液中で微弱なエネルギーによって浮遊します。ナノ粒子を生成するには、スラリーの比重を小さく、粘度を低くする必要があることから固形分濃度が極めて低いです。試行錯誤の繰り返しの中から、ナノ粒子の生成を追及している段階では問題ありませんが、研究の成果を生産規模に移行する際に必ず生産コストが問われます。

湿式粉砕はスラリー中の固形分濃度を高めることが、生産コストにかかわる大きな要素の1つですが、固形分濃度はスラリーの比重と粘度に影響します。粘度は分散粉砕処理中に変化することから固形分濃度を高めることは至難ですが、生産コストの低下には避けることのできない課題です。

分散剤の研究

ナノ粒子を生成するにあたり、分散剤の選定も重要です。スラリーの低粘度化には分散剤が欠かせません。ビーズミルはミル内で微粒子化に伴って増粘しますが、分散剤の種類、添加量は分散剤メーカーの知見と、実験の繰り返しによって見極めることが大切です。

極小ビーズは粘度の影響が大きいことから、高固形分濃度で低粘度化を実現するための分散剤の研究は欠くことのできない課題です。

硬い粒子の処理

粉砕や強固な凝集粒子に対して、φ0.1mm以下の極小ビーズでは粉砕効果は期待できません。

ビーズミルはφ0.1mm以下の極小ビーズでは、強度不足により、処理物のモース硬度が2程度でも粉砕ができません。硬い粒子を極小ビーズで分散粉砕するための条件、たとえば低温場、超臨界場などでの操作条件の研究が必要です。

ビーズのロス防止

粒径がφ0.03~0.05mmのビーズは、通常のビーズミルで処理される砕料の大きさです。乾燥状態では指の指紋に入り込むと容易に取れないほど小さいビーズです。極小ビーズの材質はジルコニアが主流であり、φ0.03~0.05mm極小ビーズは現在でも生産量が少なく高価です。粉砕室容量が1Lの小型テスト機でジルコニアビーズは3.0~3.5kgを必要とします。

連続式運転のビーズミルは運転開始と運転終了時には、必ずビーズと粉砕室内を洗浄溶剤によって洗浄運転を行いますが、この洗浄作業はビーズミルメーカー、ユーザーともにその扱いにくさに苦労をしています。極小ビーズの場合、比表面積が格段に増えるため、洗浄溶剤を通常運転時のスラリー供給量に比べてかなり多くしないと洗浄の効果が上がりません。また洗浄の時間も長くかかります。そして、比重の大きいジルコニアであっても、φ0.03~0.05mmの微弱な流動エネルギーでもビーズは浮遊するので、洗浄運転作業中のビーズロスに注意しなければなりません。洗浄溶剤の供給量が多いことから、ビーズ分離部にビーズが押し流されてミル外に流失することがあります。洗浄中のビーズは、液中ではビーズか液の流れかが簡単に判別できないので、ビーズの回収対策をしなければなりません。

<引用・参考文献>

中山勉:「超微粒子・ナノ粒子をつくる ビーズミル」,工業調査会

こちらの記事もおすすめです

■ 次の記事「ビーズ分離:スクリーンタイプ」≫

■ 前の記事「極小ビーズの優位性」≫

■ ビーズミル技術資料一覧ページへ ≫