材質の紹介

金属材料

ビーズミルを構成する金属材料には粉砕に係わる部位と、粉砕には係わらないが処理物スラリーに接する部位があります。粉砕に係わる材料は耐摩耗とコンタミネーションや、材料による処理物の着色と処理物による腐食に注意しなければなりません。

処理物スラリーに接する配管材料は、処理物の着色と処理物による腐食に注意しなければなりません。

粉砕室を支える全体の構造材料は塗装されるが、処理物スラリーの付着による塗装の剥離によって母材が腐食を起こさないように注意します。

使用される金属材料は炭素鋼、ステンレス鋼、チタン合金、硬質クロムメッキ、ハステロイ、超硬合金(硬質の金属炭化物の粉末を焼結して作られる合金で、一般的にはタングステン・カーバイトWCと結合剤のコバルトCoを混合して焼結したもの)などがあります。

セラミック材料

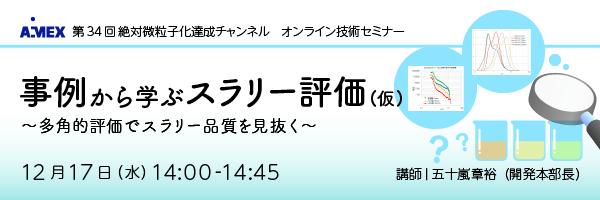

セラミックスは1975年~1990年ごろまで新素材としてあらゆる業界から注目されました。窯業業界は当然として、セメント会社、製鉄会社、各種科学会社をはじめ、繊維会社、石油会社、プラントメーカーまでが新素材としてのニューセラミックス、ファインセラミックスの研究に取り組みました。セラミックスの進化とファインセラミックスの利用について見ていきましょう。

ガラス、セメント、石膏、炭素製品

埴輪、土器、陶器、磁器

原料の精選⇒粉砕によって不純物の除去 目的の組成に調合して成形・仮焼・焼成

ニューセラミックスの各工程に手を加えて高性能の特性を付与 酸化物・非酸化物で高純度成分 複雑、精密な生産工程

粉砕機部材としてのジルコニアやサイアロンは、新日本製鉄が1985年頃、大型構造物の製法を確立したことで、1989年に弊社アイメックスと新日本製鉄によってセラミックスによる粉砕室仕様が確立されました。これによって、金属コンタミネーションを嫌う砕料に対して、ビーズミルの粉砕室は急速にセラミックス化されました。

セラミックス

耐摩耗に優れた材料ですが、靱性に乏しく割れやすいことに設計・取り扱い上で注意しなければなりません。

ジルコニア

すばらしい材料ですが、高温の水には腐食摩耗を起こす欠点があります。1987年~1991年に行われた耐摩耗材料に対する産学協同研究で確認された現象で、60℃を超える熱水には注意する必要があります。

ジルコニア強化アルミナ(Zirconia Toughened Alumina:ZTA)

ジルコニア、アルミナそれぞれの欠点を補い合った優れた材料で、特に熱伝導率の良さからビーズミル粉砕室(ベッセル)材料として重要な役割を果たしています。

サイアロン、窒化ケイ素

色がグリーンやグレーであることから、白色砕料には敬遠されがちではありますが、耐摩耗性はジルコニアやジルコニア強化アルミナに遜色がなく、アルミナやジルコニアを嫌う砕料に対して採用されています。

高温で焼成されてから冷却されるセラミックスには残留応力があることから、特に粉砕室容器(ベッセル)の構造設計は、残留応力と熱応力の複合力に対して、安全な強度を持つように配慮しなければなりません。

セラミックス全体に言えることですが、焼成時の冷却が製品の良否を決定します。焼成後、加工をしないで放置しておいても割れは出ませんが、これを研磨加工時や、振動、荷重などを掛けて割れる物はほとんどが焼成時の冷却に起因しています。

セラミックスの摩耗は砕料、ビーズ、スラリー濃度と粘度によって違いがあります。Aに良くてもB、Cには駄目とか、この逆の場合もあります。したがって1つのデータがすべてに共通するとはいえません。

ビーズミルの部材に用いられるセラミックスは、アルミナ、ジルコニア、ジルコニア強化アルミナ、窒化ケイ素、サイアロンなどです。なかでもジルコニア、ジルコニア強化アルミナは数多く使用されています。

ビーズミルの撹拌部材や粉砕室容器(ベッセル)に用いられるセラミックスの材質は、砕料、溶剤、ビーズ材質、摩耗粉による製品汚染などから総合的に判断して決定されています。

溶射

耐摩耗性、耐食性材料の選定には溶射技術が欠かせません。

溶射法は、燃焼ガス式溶射と電気式溶射があります。燃焼ガス式溶射にはフレーム溶射と高速フレーム式溶射があり、電気式溶射にはアーク溶射、プラズマ溶射、線爆溶射があります。溶射はこれらの熱源によって溶融した各種の金属、セラミックス、プラスチックなどを母材に吹き付けて皮膜を形成する表面改質です。

溶射の特徴は、あらゆる材質を基材として皮膜を形成することができ、基材の限定された部分だけに皮膜を形成することができます。そして皮膜の形成速度が早く、高温溶射にもかかわらず熱影響による製品基材の歪が軽微です。

溶射の利点は溶射加工部分が摩耗した時に、母材が健全であれば何回でも再生補修ができるということです。

ゴム・プラスチック材料

ビーズミルによる超微粒子製造では、金属やセラミックの汚染を嫌う砕料があります。これに対しては、ゴム・プラスチックスが採用されています。使用に際してはそれぞれのメーカーから特性資料を入手することが肝要です。

ゴム・プラスチックはセラミックスよりも古くから実績があり、ウレタンゴム、キャストナイロン、テフロン、超高分子量ポリエチレンなどが早くから採用されていました。撹拌機構にはウレタンゴムが多用されています。汎用品と耐熱品があり、汎用品は使用温度の上限が70℃であることから温度制御に留意しなければなりません。

前後の記事はこちら

中山勉:「超微粒子・ナノ粒子をつくる ビーズミル」,工業調査会

■ 次の記事「材質と冷却効果」≫

■ 前の記事「材質の選定の仕方」≫

■ ビーズミル技術資料一覧ページへ ≫