ビーズミルトラブル集3:設計

設計のトラブル

チラーユニットの能力不足

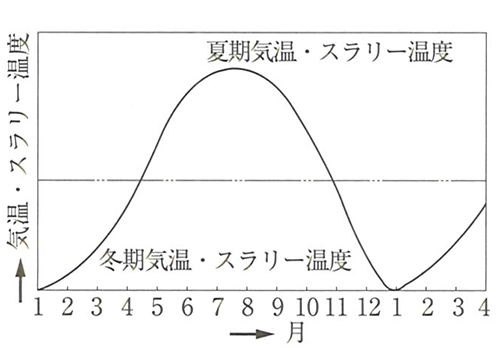

11月から運転をスタートさせ、予定通りの生産が行われていましたが、5月中旬から時々安全装置の温度異常が作動して運転が停止しました。6月に入ると頻繁に温度異常で運転が停止したことから、ミルの分解点検や冷却ラインの点検を行いましたが異常はありませんでした。

運転記録を確認したところ、冬期と夏期では気温の変化に伴って図のように運転スタート時のスラリー温度が著しく違っていました。ユーザーが選定したチラーユニットの能力不足でした。

冷却源の不足はビーズミル運転の致命的な問題となります。

スラリーの脈動によるトラブル

ダイヤフラムポンプ

ユーザーが既存の設備(ボールミル)をビーズミルに置き換えました。全体のエンジニアリングはユーザーが行いましたが、運転開始から数ヵ月後にミル出口側の部品の摩耗が激しいということで調査した結果、脈動の大きいダイヤフラムポンプが使われていました。ボールミルのポンプの脈動がそのままビーズミル内に与えられていました。脈動によってビーズが出口側で圧密と逆流を繰り返すことによて出口付近の摩耗が進んでしまいました。

ホースポンプ

プラントメーカーが全体のエンジニアリングを行って大型の横型ビーズミルを導入しましたが、試運転で問題が発生しました。

ホースポンプを使用していましたが、ホースポンプは脈動が発生します。脈動防止装置を付けずに脈動をそのままビーズミル内に与えていました。高吐出領域では瞬間的に所定流量の2倍を超えることから、ギャップセパレーターで処理液を排出しきれず急激に圧力が上昇して、ウォーターハンマー現象を起こしてビーズが入口配管に逆流してしまいました。

混合溶剤によるOリングの劣化

ユーザーからの情報が普通の溶剤というだけで内容が明かされませんでしたが、スラリーと冷却水の境界をシールするOリングの劣化が確認された段階で少量のトルエンが混合していたことが判明しました。同様に一般的な混合溶剤という情報に対して、ビーズミル洗浄溶剤にキシレンが使用されたことからOリングが劣化しました。こうしたトラブルは非常に多くなります。

また、横型ビーズミルはメカニカルシールが使用されますが、溶剤によってメカニカルシールの手前にあるOリングが劣化し、メカニカルシール本体がトラブルを発生して運転不能になることが多いです。経験によると、一般的には無視されるようなごく微量の成分がトラブルの原因となっています。

セラミックス部材割れ

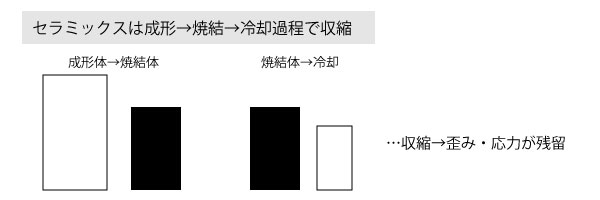

セラミックスは優れた耐磨耗材料ですが、注意しなければならない点は、成形⇒焼結⇒冷却過程で著しく収縮することで、この時の歪、残留応力があることです。

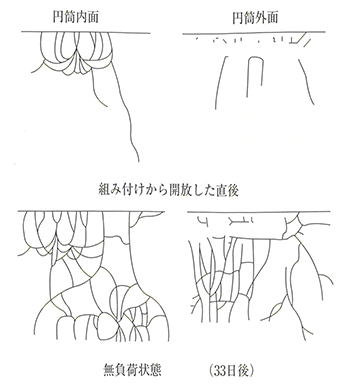

セラミックス部品であるアニュラープレートが研磨加工後に、残留応力で割れた例を示します。

セラミックスの硬度が高いことから研磨加工コストは高くなります。メーカーがコストセーブから、粉砕室ベッセルの内面加工をしませんでした。ベッセルは偏肉が残り、厚い部分と薄い部分が生じました。その結果によるセラミックスベッセルの残留応力で割れた例を以下に示します。

スラリー温度は20℃から80℃まで上昇し、冷却水度は8℃から10℃まで上昇し、流体は向流です。ビーズミルのベッセルは冷却ジャケットとの関係からベッセルの両端が固定されています。

両端固定によって温度差による熱応力が発生し残留応力と複合したことで、ベッセル焼結時に発生した薄肉部は割れました。

図の上段は組み付けから開放した直後、下段は無負荷状態にもかかわらず割れが進行し、33日後の状態です。

こうしたことからセラミックス部材はできるだけ単純な構造とし、肉厚の変化など応力集中が生じないようにしなければなりません。

キャストナイロンが水で膨潤

誘電体セラミックスの粉砕処理で溶媒に水を用いました。コンタミネーション防止のため、粉砕室の材質はベッセルをキャストナイロン、ディスクはウレタンとしました。

1回の運転時間は1.0~1.5時間で断続的に運転を行いましたが、20回目の運転で粉砕室内に異音が発生しました。点検の結果、キャストナイロンベッセルがディスクと接触して異常摩耗が発生していました。

調査の結果、運転停止中は洗浄運転後に粉砕室内に水が張られていました。キャストナイロンは吸水によって膨潤します。ベッセルの両端がフランジで固定されていたため膨張できず、ベッセルが座屈を起こしてディスクとベッセルが接触しました。

電子部品の特性劣化

超微粒子になると極微量の異物が問題になります。電子部品原料の超微粒子化で、ラボテストではジルコニア仕様の粉砕室としましたが、ジルコニアの熱伝導率が低いことからスラリーの温度が若干上昇気味でした。生産化の段階で、生産機は冷却効果を優先してジルコニア強化アルミナ(ZTA)の粉砕室としました。試運転の結果、ラボテストでの電気特性に対して著しい特性不良となりました。原因は極微量のアルミナの影響でした。粉砕室をジルコニアにした結果、特性はラボテストと同等になりました。この逆のケースとしてジルコニアが特性不良を起こしたこともあります。

機種選定

最近はユーザーがそれぞれのメーカーのカタログで機種選定を行い、数社から見積を入手して決定するケースがあります。ユーザーが独自に機種選定を行ってトラブルが発生した場合、メーカーには処理物に対する知見やテストデータが少ないことから、メーカーが短時間に解決策を提案してトラブルを解消するということは困難です。

ユーザーが望むビーズミルの性能は、到達平均粒子径、最大・最小粒子径、標準偏差、比表面積、粘度であり、これらは処理原料とフォーミュレーションによって著しく変化します。処理原料とフォーミュレーションはビーズミルメーカーにとってはブラックボックスであり、ブラックボックス部分に対しては保証できません。

前後の記事はこちら

中山勉:「超微粒子・ナノ粒子をつくる ビーズミル」,工業調査会

■ 次の記事「ビーズミルトラブル集4:単純ミス」≫

■ 前の記事「ビーズミルトラブル集2:異常現象」≫

■ ビーズミル技術資料一覧ページへ ≫