顔料インクに「分散」が欠かせない理由とは?

公開日:2025年8月26日

インクの発色や安定性、印刷品質に欠かせないのが「顔料の分散処理」です。本記事では、なぜ顔料インク製造工程で分散が必要なのか、どのようにビーズミルが活躍しているのかを、ビーズミル専門メーカーの視点から詳しく解説します。顔料インク開発・製造に関わる方は必見です。

顔料とは?顔料インクと染料インクの違い

インクには主に「顔料インク」と「染料インク」の2種類があります。

- 染料インク:水や有機溶剤に溶けて分子レベルで着色する

- 顔料インク:微細な固体粒子を分散させて発色する

染料インクでは、耐候性を高めるために分散剤と粒子を吸着させる工程でビーズミルが使用されています。

顔料は、そのままでは沈降しやすく、均一に広がりにくいため「分散処理」が必要になります。

顔料には無機顔料と有機顔料があります。無機顔料は、鉱物由来なので粉砕が必要です。微細化しないと発色が悪くなってしまいます。しかし、とにかく微細化すればよい、という訳ではありません。例えば酸化チタン(白色顔料)は300nmを超えると透明になってしまいます。このように無機顔料には意図した粒子に粉砕する粒子制御が大事となってきます。

有機顔料は分子構造によって色を出します。ここでは、粒子構造を破壊しない分散が必要です。

顔料インクの製造過程と顔料分散

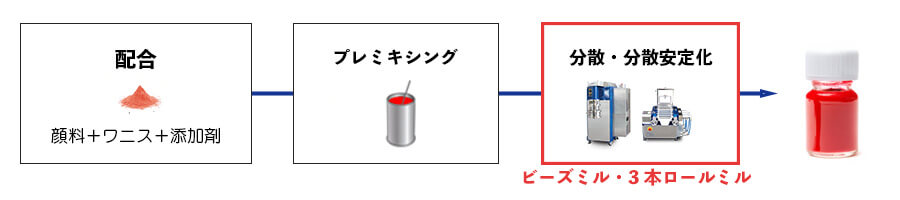

以下は顔料インクのおおまかな製造工程について図にしたものです。

顔料インクは、顔料、ワニス、添加剤を混合し、分散を行います。この分散工程にビーズミルや3本ロールミルが使用されています。

低粘度の場合はビーズミル(インクジェット用インク)、高粘度の場合は3本ロールミル(スクリーン印刷用インク等)といったように粘度や、そのほか粒径等によって使い分けられていることが多いようです。

なお顔料分散のプロセスは、大きく3つのステップに整理できます。まず「ぬれ」により顔料粒子表面を樹脂溶液や溶剤でぬらし、次に「解砕」で凝集した粒子を一次粒子レベルまでほぐします。最後に「安定化」によって粒子同士の再凝集を防ぎ、分散状態を維持します。※1

ビーズミルの役割はこの「解砕」の部分です。「解こう」とも呼ばれます。一般的な分散のプロセスについては、顔料分散のプロセスと同じで、こちらのページでも解説しています。

なぜ顔料は分散しなければならないのか

微細で均一な粒子ほど色が鮮やかになる

分散処理により粒子径を揃えることで、光の反射特性が均一になり、色の鮮やかさや透明性が向上します。

安定した品質と保存性に直結

分散の良し悪しは、沈殿しにくさや粘度の安定性にも影響します。特に長期保存や連続印刷には、分散性が品質維持のカギになります。

付加機能を付与する

バインダーや樹脂などの添加剤を均一に一次粒子まで分散・コーティングすることで、耐候性・耐久性に優れた深みのある色が得られます。

顔料インクの分散工程がインク品質にもたらすメリット

| 項目 | 改善される効果 |

|---|---|

| 発色 | 明るく鮮やかな色調になる |

| 着色力 | 少量でも濃い発色が得られる |

| 印刷安定性 | ノズル詰まりやインク飛びを抑制 |

| 保存性 | 粒子沈降や凝集の抑制につながる |

顔料の分散に使用される装置:ビーズミルとは?

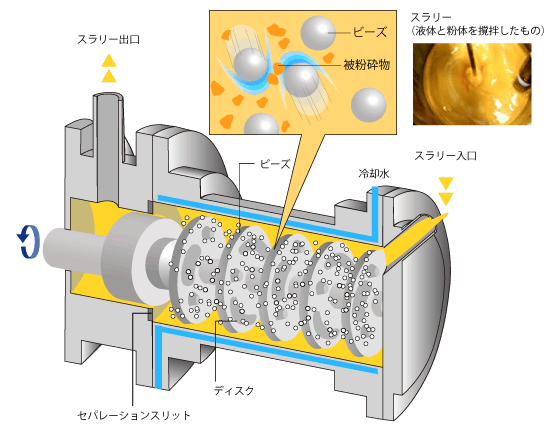

ビーズミルの基本構造と仕組み

ビーズミルが選ばれる理由

分散機にはビーズミル、ボールミル、メディアレス分散機などありますが、インク顔料の分散でビーズミルが選ばれる主な理由は下記3つです。- 微粒子化速度が速い

- ナノレベルまで粒子径を制御できる(凝集の解砕が可能)

- ラインナップが豊富で研究開発~量産まで対応

おすすめ機種

Neo-アルファミル

「Neo-アルファミル」シリーズは、インクジェットや導電性顔料にも対応可能な微細分散を実現します。この装置は、小径ビーズ(φ0.03mm)が使用可能で、ナノレベルの粒子径を生成可能です。

また、ビーズ高密集層エリアというビーズが密集している部分で粗大粒子に確実に作用し、ショートパスを防止するため粒子径を揃えることができます。これにより発色の良さや、ノズル詰まりの防止に寄与します。

ビーズ自体はゆっくり動いているため、凝集体をやさしくほぐし、過分散を防止しています。ラインナップも豊富で、研究開発に最適なS-NAMから量産機であるNAM-20機まで取り揃えています。インク業界への納入実績もございます。

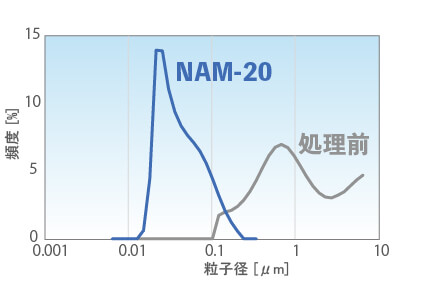

有機顔料の処理

◇処理物:有機顔料

【処理前】

D50:0.8μm

↓

【処理後】

D50:36nm

ディスパージョンアルファミル

「ディスパージョンアルファミル」シリーズは、粒子構造を破壊しないソフト分散を得意としています。

通常、ソフトな分散を求めると効率低下しがちです。効率を上げようとすると、過度な強度が加わり、粒子構造が壊れてしまいます。この品質と効率を両立できるのがディスパージョンアルファミルです。分子構造により色を出す有機顔料の処理に最適な機種です。小型卓上機からDAM-10L機まで取り揃えており量産にも対応できます。

機能性顔料にも対応

ビーズミルは、着色顔料の分散にとどまらず、機能性顔料の処理にも活用されています。

例えば磁気カードやトナーなどに使われる磁性インクでは、酸化鉄などの磁性粉をバインダー中に分散させる必要があります。この場合、磁性粉の特性を発揮するには高い分散性と十分な顔料濃度が重要であり、分散工程の制御が記録性能の安定に直結します。※2

以下は弊社でテストなどの実績がある機能性顔料です。

| 機能 | 顔料例 | 用途例 |

|---|---|---|

| 導電性 | カーボンブラック、銀粉など | 電子回路 |

| 磁性 | 酸化鉄、Fe粉 | 磁気カード、トナー |

| 遮熱・紫外線カット | アルミナ、酸化チタン | 建材、日焼け止め、車体塗装 |

| 触媒 | 白金担持カーボン | 燃料電池 |

参考文献

※1中道敏彦『図解入門 よくわかる顔料分散』p20(日刊工業新聞社,2009)

※2中道敏彦『図解入門 よくわかる顔料分散』p219-220(日刊工業新聞社, 2009)

資料ダウンロード

技術資料

顔料インク分散に関するよくあるご質問

Q.

顔料インクと染料インクの違いは?

A.

顔料インクは顔料粒子を液中に分散させて発色するのに対し、染料インクは液中に溶解して発色します。

顔料インクは屋外や産業用途に適し、耐候性・耐久性が高い一方、染料インクは鮮やかな発色性に優れています。

Q.

顔料の分散はどのように行われますか?

A.

ビーズミル、3本ロールミル、ボールミル、メディアレス分散機を用い、せん断力・衝撃力によって粒子を微細化します。さらにバインダーや界面活性剤を加え、一次粒子レベルまで分散させて粒子表面をコーティングし、再凝集を防ぎます。

Q.

顔料分散を最適化することで得られるメリットは?

A.

均一分散 によって、 発色性・隠蔽性の向上・ノズル詰まりの抑制・色ムラ低減

粒子表面の改質安定化によって、沈降・ゲル化防止、対候性耐久性の付与 などが得られます。

ビーズミル・3本ロールミルに関するお問い合わせ

弊社では、インク分野での豊富な処理実績をもとに、お客様の課題に応じた最適なビーズミルを提案しています。

- 装置選定のご相談

- 分散テストの実施

- 処理条件の最適化支援