電子部品用セラミックス製造の品質を左右する分散技術とは?

公開日:2025年10月22日

MLCC(積層セラミックコンデンサ)やLTCC基板(低温同時焼成セラミックス)などの電子部品用セラミックスは、電子機器の高性能化・小型化を支える中核部品です。これらの製造品質は、原料粉体の分散プロセスによって大きく左右されます。

本記事では、MLCC・LTCC基板製造で成果を上げるために欠かせない「セラミック粉体の微細化」と「スラリー化技術」、「内部電極の作成」そしてその実現を支えるAIMEXのビーズミル・3本ロールミルについてご紹介します。

目次

- 電子部品用セラミックス(MLCC,LTCC基板)の一般的な製造工程

- 粉砕・混合、スラリー化の工程でビーズミルに求められていることとは?

- ビーズミル処理事例(MLCC,LTCC基板向け)

- MLCC、LTCC基板の粉砕・分散工程におすすめのビーズミルとは?

- 内部電極の作成に欠かせない3本ロールミル

- 資料ダウンロード

- ビーズミルに関する豊富な技術資料

- セラミック電子部品の微粒子化に関するよくあるご質問

- ビーズミル・3本ロールミルに関するお問い合わせ

電子部品用セラミックス(MLCC,LTCC基板)の一般的な製造工程

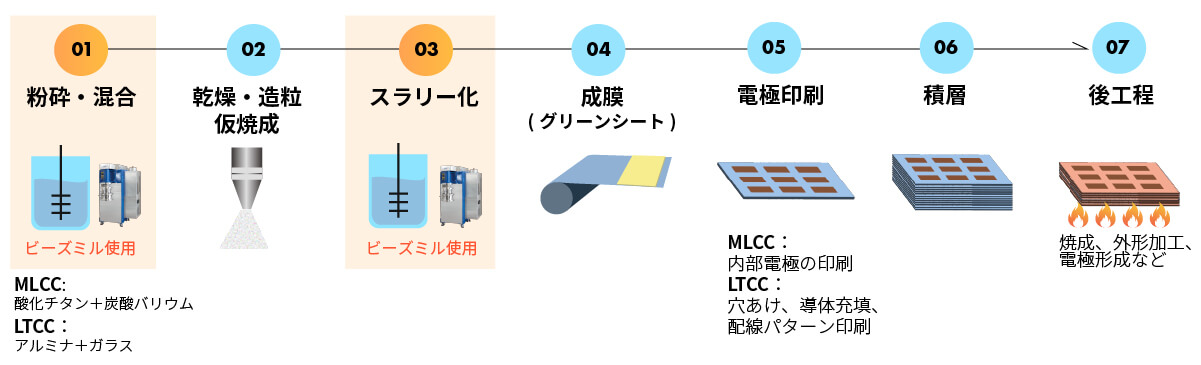

以下は、セラミック電子部品の一般的かつおおまかな製造工程を表したものです。まずセラミック材料(MLCCはチタン酸バリウム、LTCC基板はアルミナとガラス)をサブμmまで粉砕、微粒子化、均一化し、スプレードライなどで粉末状にします。この粉末にバインダーや溶媒を混ぜペースト状(スラリー化)にします。さらにペーストを薄く均一に伸ばし成膜・乾燥させてグリーンシートを作成します。グリーンシートは非常に薄く一枚数μ~数十μmで、これは赤血球の直径やクモの糸と同じくらいです。このグリーンシートを積層させ、焼結させるとセラミック電子部品が完成します。

ビーズミルは、①粉砕・混合 ③スラリー化の工程で使用されています。セラミックス材料をサブミクロン、ナノメートルサイズまで粉砕しつつ、凝集を防いで分散する方法として、ビーズミルは最適です。また、グリーンシート作成後に内部電極を印刷しますが、この内部電極(サブμm領域のニッケル、銀、銅など金属ペースト)は主に3本ロールミルを使用して作られています。

粉砕・混合、スラリー化の工程でビーズミルに求められていることとは?

粉砕・混合の工程とスラリー化の工程では、どちらもビーズミル(媒体撹拌ミル)が用いられますが、その役割と求められる機能は異なります。

粉砕・混合:セラミックス粉体を細かく粉砕して粒径を整える

スラリー化:単に粉砕を進めるのではなく、粒子の構造を壊さずに均一に分散することが重要

同じビーズミルであっても「粉砕・微粒子化」と「分散・安定化」という異なる役割を果たすため、条件設定や装置選定の考え方が大きく変わってきます。

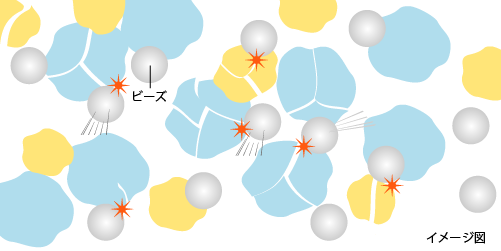

粉砕・混合工程のポイント

粉砕・混合工程において、MLCCで用いられる酸化チタン+炭酸バリウムやLTCC基板で用いられるアルミナ+ガラス粉体は、そのままでは粒子が凝集しているため、比重差によって沈降や分離が起きやすいという課題があります。この状態で仮焼成すると、組成のバラつきが出て、製品に欠陥が生じます。

- 粒子を微細化(サブミクロン化) することで、 沈降速度の差を小さくする

- 高粘度スラリーにすることで粒子の動きを抑制

こうすることで、組成のバラつきを抑えて処理することができます。

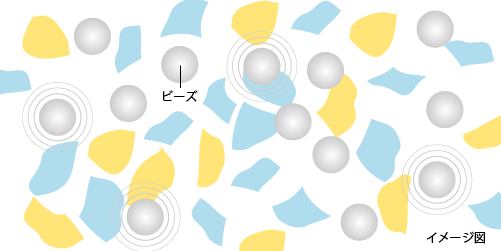

スラリー化(分散・安定化)工程のポイント

スラリー化工程では、セラミック粉体(チタン酸バリウムなど)をさらに粉砕するのではなく、粒子の成分比率や結合状態を崩さずに均一に分散することが求められます。もしこの段階で比率や結合が崩れると、グリーンシートの膜厚ムラによるショート不良、焼結収縮の不安定化、さらには電気特性の劣化といった問題が発生します。

- バインダーの添加により凝集を防止する

- 小径ビーズを使用した分散処理で粒径を揃え、比重差による分離を抑える

- 過度な強度がかかりにくい装置を選定し、粒子構造を壊さずに処理する

これらの工夫によって、チタン酸バリウムなどのセラミック材料を結合状態を保ちながら均一に分散することが可能となります。その結果、グリーンシートの膜厚均一性が向上し、焼結収縮が安定し、最終的に電気特性が高く信頼性のあるMLCCやLTCCの製造へとつながります。

粒子構造を維持したまま効率よく分散する技術を、弊社では「ソフト分散」と呼んでいます。>ディスパージョンアルファミルという装置はこの「ソフト分散」を得意としており、やさしい力で粒子構造を維持したまま分散することができます。

ビーズミル処理事例(MLCC,LTCC基板向け)

MLCCやLTCC基板の製造では、原料粉体の分散状態が製品の信頼性を大きく左右します。特に「微粒子化」と「粒度分布の均一化」は、グリーンシート形成から焼結まで安定した工程を実現するために欠かせません。前述したとおり、セラミック粉末をサブミクロン領域まで粉砕・混合し、そのうえで凝集を防ぎながら均一に分散する必要があります。

以下弊社でのビーズミル処理事例です。

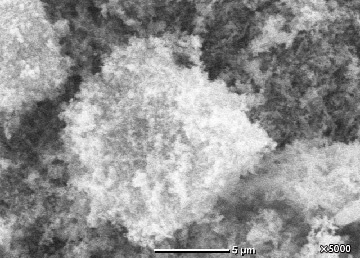

酸化チタン+炭酸バリウムの粉砕

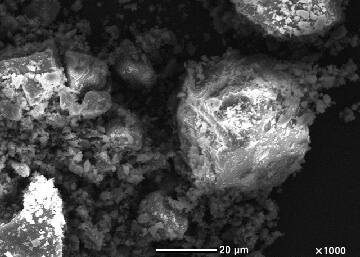

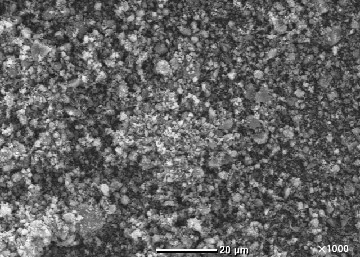

弊社ビーズミルの>Neo-アルファミルNAM型で粉砕した酸化チタン+炭酸バリウムのSEM画像です。製造工程の①粉砕・混合において酸化チタン+炭酸バリウムを細かく粉砕できていることが分かります。これにより組成のバラつきを防いでいます。チタン酸バリウムの分散:小径ビーズ対応ビーズミルで実現する均一スラリー

チタン酸バリウムは、粒子構造を維持したまま分散することが求められています。ここで有効なのが、小径ビーズに対応したビーズミルです。

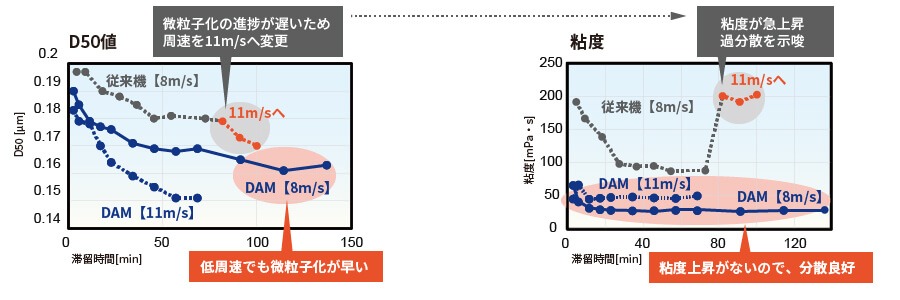

以下は、弊社のビーズミル>ディスパージョンアルファミルDAM型でビーズ径φ0.05mmを使用し、チタン酸バリウムの粒子構造を維持したまま処理した事例です。

従来機では、過度な強度により粒子構造が破壊されてしまい増粘していますが、ディスパージョンアルファミルでは粘度上昇なく均一に分散ができています。ディスパージョンアルファミルは粒子に強度が入りすぎず、力が作用する頻度を最大限に高めることができる装置なので、比重差による分離を抑えて均一分散を実現します。この技術により、電子部品用セラミックスに不可欠な高品質スラリーを安定的に得ることができます。

ガラスの微粉砕

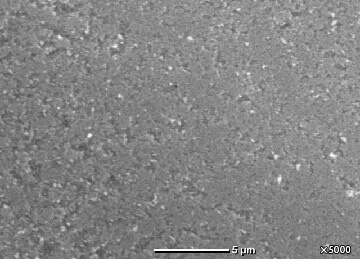

LTCCではアルミナにガラス成分を加えた粉体が主に使われます。比重や粒子径のバラつきを抑え、組成ズレを防ぐためにはμmオーダーの粉砕技術が不可欠です。

以下は弊社ビーズミル>Neo-アルファミルNAM型で粉砕したガラスのSEM画像です。粉砕が行われ粒子が細かくなっていることが分かります。

処理前

処理後

MLCC、LTCC基板の粉砕・分散工程におすすめのビーズミルとは?

粉砕・混合工程におすすめ:Neo-アルファミル NAM型

使用可能ビーズ径:φ0.03-0.3mm

「Neo-アルファミル」シリーズは、MLCCやLTCC用のセラミックスラリーに対応可能な微細分散を実現します。本装置は、φ0.03mmの小径ビーズを使用でき、サブミクロンからナノレベルの粒子径を安定して得ることが可能です。

装置内部のビーズ高密集層エリアでは、粗大粒子に確実に作用し、ショートパスを防止することで粒子径を均一に揃えることができます。これにより、グリーンシート形成時の膜厚均一性や焼結後の特性安定化に寄与します。

また、ビーズは穏やかに動くため、凝集体をやさしく解きほぐし、過分散を防止します。これにより粒子構造を維持したまま均一分散が可能となり、セラミック材料の本来の特性を最大限に引き出せます。

ラインナップも豊富で、研究開発に最適なS-NAMから量産対応のNAM-20機まで取り揃えています。これまでにセラミック電子部品メーカーへの多数の納入実績があり、研究から量産まで幅広い用途でご活用いただけます。

スラリー化工程におすすめ:ディスパージョンアルファミル DAM型

使用可能ビーズ径:φ0.03-0.5mm

「ディスパージョンアルファミル」シリーズは、粒子構造を壊さずにやさしく分散できる“ソフト分散”を得意とする装置です。

スラリー化の工程では、凝集したセラミックス粉末を解きほぐして分散・安定化する必要があります。しかし、過度な強い力を加えると粒子そのものを破壊してしまい、材料特性を損なう恐れがあります。

ディスパージョンアルファミルは、強度を抑えながら適切な頻度で処理を行うことで、凝集を効果的に解砕し、均一で安定したスラリーを実現します。粉砕を目的とせず、粒子構造を維持したまま“やさしくほぐす”処理に最適な分散機です。

幅広い運転条件が設定できるため、周速を下げたソフト分散や、周速を上げた粉砕処理も行うことができる二刀流の装置です。

内部電極の作成に欠かせない3本ロールミル

プラネタリミキサーの課題

MLCCやLTCC基板の内部電極は、金属粉末(ニッケル・銀・銅など)と樹脂バインダーを混合してペースト化し、印刷によって形成されます。

しかし、一般的に使用されるプラネタリーミキサーでは、金属と樹脂の混合が完全に均一化されず、どうしてもムラが残ることがあります。ムラがあると電極中で局所的に抵抗値が高い部分が生じ、電気の流れが阻害される原因となります。

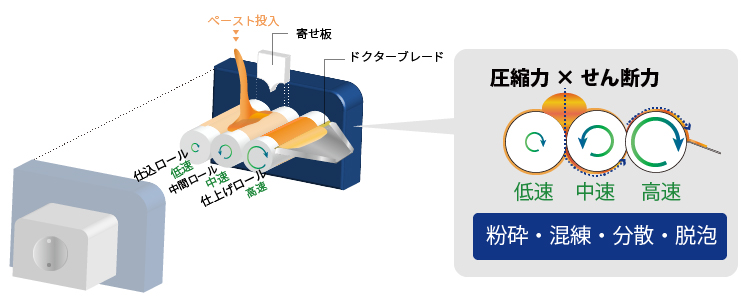

3本ロールミルの特長

一方、3本ロールミルは3本のロール間で強いせん断力を与えながら材料を薄く延展し、粒子を確実に分散・混合することが可能です。この仕組みにより、金属粉末とバインダーがムラなく均一に混ざったペーストを作ることができます。

電極ペーストにムラがない状態では、抵抗値が下がり電気が流れやすくなります。その結果、MLCCやLTCCの内部電極は高い導電性を持ち、素子全体の性能と信頼性の向上に直結します。3本ロールミルは、微細化した金属粉を安定的に均一分散できるため、電気特性の安定化と高容量化を支える重要な工程装置といえます。

資料ダウンロード

ビーズミルに関する豊富な技術資料

セラミック電子部品の微粒子化に関するよくあるご質問

Q.

なぜMLCCやLTCC製造で「微粒子分散」がそれほど重要なのですか?

A.

粒子がサブミクロンオーダーまで微細化・均一分散されていないと、グリーンシートや基板の厚みムラ、電極との密着不良、焼結後のクラックが発生します。結果として歩留まり低下や電気特性の不安定化につながるため、分散工程は製造品質を左右する最重要プロセスです。

Q.

酸化チタンと炭酸バリウムのような比重差がある粉体では、なぜ比率が崩れてしまうのですか?

A.

比重が異なると液中での沈降速度が異なり、時間が経つにつれて層分離が起きてしまいます。その結果、局所的に「酸化チタンが多い」「炭酸バリウムが多い」といった不均一状態になり、最終的にチタン酸バリウムとしての比率を維持できなくなります。

ビーズミル・3本ロールミルに関するお問い合わせ

弊社では、電子部品用セラミックス分野での豊富な処理実績をもとに、お客様の課題に応じた最適なビーズミルを提案しています。

- 装置選定のご相談

- 分散テストの実施

- 処理条件の最適化支援